水溶性塗料

以水為溶劑成分散介質的塗料

水溶性塗料價格低廉.且有一定的裝飾性和保護性。生產工藝簡單,原材料易得,耐擦洗性不如乳膠漆,一般在10次以下,易起皮、脫落、開裂、起泡。水溶性塗料在我國市場佔有較大份額。

水溶性塗料的成膜固化機理與一般溶劑型塗料相同,但其成膜過程卻另有特點:

(1)水溶性樹脂由於需水溶,其分子量都不會太大,否則水溶困難,因此,作為一種高分子材料使用多半是製成熱固型的。在塗膜加熱固化過程中,通過樹脂系統中的活性基團或外加交聯劑的活性基團之間的交聯反應形成不溶不融的網狀結構,從而提供優良的漆膜性能。當然也有些白乾型的水溶性塗料,例如水性自干型醇酸樹脂漆,美國SpencerKellag公司生產的Kelsol 3902、Kelsol 3907短油度醇酸樹脂,Kelsol 3922長油度醇酸樹脂,Kelsol 3931亞麻油聚合物醇酸樹脂,Kelsol 3960、Kelsol 3961中油度醇酸樹脂均屬於白乾型水溶性塗料。但這些是在催干劑的存在下通過氧化交聯成膜固化的。

(2)為了增加水溶性樹脂的水溶性,多半水溶性樹脂都是以羧酸鹽或胺鹽的形式存在。因而在成膜固化過程中,首先是氨或胺的揮發。當然在加熱過程中,也有可能形成胺的衍生物。也有使用氨/鋯絡合物作羧酸型高聚物的交聯劑,當樹脂里的水和氨在常溫揮發后,酸性高聚物與鋯離子可通過離子鍵進行交聯成膜,常溫下可以乾燥。

離子交聯方法簡單,在其他水性系的常溫交聯中,也獲得應用。

(3)水溶性塗料除採用刷、噴、輥、浸等一般塗裝外,更重要的是用於電沉積塗裝。當然作為電沉積塗裝的塗料在製造上另有要求。在電沉積塗漆過程中,帶雙鍵的分子一部分吸收了水電解產生的氧,因而使乾燥成膜速度加快。

水溶性塗料在漆膜形成之前成膜物質自然是溶於水的,一旦成膜后又必須不溶於水。因此,在成膜過程中必須有成分或結構的變化,這種變化的實質是使親水性官能團消失或大大降低其極性,兩者必具其一,這個過程稱為交聯固化。水溶性樹脂按交聯的方式可分為自交聯和外加交聯劑交聯兩類。前者只需加熱,有時需在微量催化劑存在下加熱到一定溫度,經過一定時間,在脫水、脫氨(胺)的基礎上,樹脂本身的側鏈活性基團之間發生反應,形成高度交聯的網狀結構。而後者樹脂本身不具備互相發生交聯反應的能力,必須添加另一種化合物來與樹脂進行交聯反應,這類物質稱作交聯劑。交聯劑至少是兩官能團的物質。

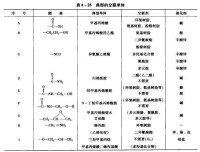

圖1

圖1主要是針對水溶性丙烯酸樹脂系統的交聯反應列出的,但對其他的系統也有參考價值。從圖1可以看出,含烯丙基醚、環氧基、羥甲基或烷氧基甲基側鏈的水溶性丙烯酸樹脂都可以自交聯,而含羧、羥基或氨基側鏈的,則必須加入交聯劑才能交聯。

一般而言,最常用的固化劑有水溶性三聚氰胺甲醛樹脂、苯代三聚氰胺甲醛樹脂、脲醛樹脂等,其中以水溶性六甲氧甲基三聚氰胺用得比較普遍。它與羧酸型水溶性樹脂混合之後,有時可以加入強酸弱鹼的鹽(如對甲基苯磺酸銨鹽、磷酸氫氨等),以促進其固化。但是,大多數水溶性聚合物都有潛催化作用,羧酸銨鹽受熱過程中,揮發出氨,羧基就能發揮催化作用,雖然加人強酸弱鹼鹽能加速固化,但對漆液的穩定性不利。

加入氨基樹脂改性的水溶性漆用在電沉積塗裝時,其中的氨基樹脂往往不按配比量沉積,多數情況下,沉積上的漆膜內氨基樹脂量比配方量低。為了克服這種不按配比沉積的現象,可採取將氨基樹脂與水溶性樹脂(未中和)加熱縮合,使之部分交聯,然後中和,製成水溶性漆。採取這種處理方法,可改善上述現象。

如前所述,水溶性樹脂的親水性是來自自身含有的親水基團。這些親水基團不但聚合物具有親水性,而且使其具有許多寶貴的性能,如粘合性、成膜性、潤滑性、成膠性、螯合性、分散性、絮凝性、減磨性及增稠性等。由於具有這些性能,因而能在許多工業領域獲得廣泛的應用。僅就塗料而言也與上述許多性能的作用有著密切的關係。現代塗料的理論及應用技術正在不斷發展,電沉積塗料也從陽極電沉積塗料及塗裝普遍地過渡到今天的陰極電沉積塗料及塗裝,並進一步向更高水平的中厚膜陰極電沉積塗料過渡,大幅度提高了汽車專用中厚膜陰極電沉積塗料的平整度和泳透率。採用控制酯鍵水解技術,研製了VOC含量低、施工性能好的汽車專用水性聚酯中塗漆,這些產品已達到國外同類產品的水平。