金屬塑性加工

金屬塑性加工

金屬塑性加工,是使金屬在外力(通常是壓力)作用下,產生塑性變形,獲得所需形狀、尺寸和組織、性能的製品的一種基本的金屬加工技術,以往常稱壓力加工。\n金屬塑性加工的種類很多,根據加工時工件的受力和變形方式,基本的塑性加工方法有鍛造、軋制、擠壓、拉拔、拉深、彎曲、剪切等幾類。

目錄

通過塑性變形(範性形變)使固體金屬成為所需形狀的加工過程。又稱金屬壓力加工,此名源於俄語обра-ботка металлов давлением。中國古代的金屬塑性加工技術發展較早(見冶金史)。中國近代的金屬軋制生產,始於1871年福州船政局所屬的拉鐵(軋鋼)廠。以後,較大規模的有始建於1890年的漢陽鐵廠的軋機,還有上海、天津的中小型軋機,山西太原的軋鋼廠,以及1931年以後遼寧鞍山和本溪的軋鋼廠。從年,中國的金屬塑性加工生產得到了較大的發展,能生產各種型材、線材,各種中厚鋼板、薄板和箔材,各種鋼管和有色金屬管,鋼絲繩、銅、鋁電線以及各種有色金屬製品。目前已形成品種較全、體系初具的金屬塑性加工業。

金屬塑性加工在現代冶金工業生產中佔有重要地位,同金屬切削加工相比,塑性加工有以下優點:①從成型原則上說,無切屑,金屬損耗較少;②在取得所需形狀的同時,改善材料的組織和性能,成品能夠直接使用或者便於加工;③適於專業化的大規模生產。主要缺點是:①某些脆性材料和形狀複雜的製品不適於用塑性加工;②專業化生產時需要專用的設備和工具。

金屬塑性加工的類別 可以按照加工施力類型和製品性質(加工硬化程度)等特徵進行分類。

加工施力類型 大致分為以下五類(圖1):①直接受壓,壓力施加於工件,如鍛壓、擠壓和軋制;②間接受壓,施加的力常為張力,但通過工具和工件的反作用而產生的間接壓力可達相當高的數值。如拔絲、拔管和金屬板深拉;③張力,在張力作用下,金屬板被反捲成下面模子的形狀,如拉延;④彎曲,施加的是彎矩,如金屬冷彎成型;⑤剪切,施加剪切使金屬成型,如沖裁、剪切。

金屬塑性加工

熱加工也產生不少問題。金屬在高溫下氧化吸氣,不僅損耗金屬,而且會惡化製品性質。例如:鈦因高溫氧化而變脆,往往要求特殊的防護;某些鋼材由於表面氧化脫碳,加工后要把表層完全去掉;由於氧化物的壓入,熱加工后難於得到良好的表面;此外,還由於溫度控制有偏差,熱加工製品的尺寸精度和組織均勻度都較低。

熱加工的溫度範圍首先取決於材料化學成分,其次取決於生產條件和控制溫度的水平。熱加工溫度的上限受到金屬熔化、迅速氧化、易熔相的熔化以及金屬熱脆的限制;下限受到和金屬加工應能同時完成再結晶的限制(見塑性加工與金屬組織)。有時為了得到良好的晶粒組織,進行控制軋制。圖2給出碳鋼的加工溫度和含碳量的關係,參見鐵碳平衡圖可更好地理解圖2。

金屬塑性加工

塑性加工方式的選擇 金屬塑性加工的實際應用,要考慮三方面的因素的影響:

材料的塑性加工性 即材料在某種加工過程中所能容許的變形程度;它不僅取決於材料本身的性質和具體的變形條件(如溫度、應變速率和應力狀態條件等),而且也同材料被破壞的方式有關,因為材料斷裂並非是不能繼續加工的唯一原因。例如在拔制和深沖時,如果材料的加工硬化性不足,可能引起塑性失穩產生頸縮而失效(圖3)。正因如此,通常認為室溫下塑性極好的鉛和錫,由於沒有加工硬化,所以拔制或衝壓加工性很差。同樣,也可能由於其他方式的塑性失穩,使加工過程失敗,這種情況可發生於墩粗、深沖和拉伸,見圖4。

金屬塑性加工

金屬塑性加工

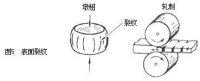

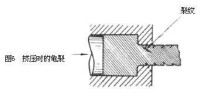

塑性加工大多是因為工件產生裂紋或斷裂而無法繼續進行。裂紋按形成部位分為:①在自由表面上的裂紋,如墩粗時形成桶形裂紋,軋制時產生側邊裂紋(圖5);②在磨擦力特強部位的裂紋,如擠壓時靠近模子處的龜裂(圖6);③內裂,如拔棒時生成的中間裂口(圖3)。

金屬塑性加工

金屬塑性加工

材料的塑性加工性可用多種方法測定。這些方法既是研究的手段,又是加工后檢驗產品的手段。測定的試驗方法可分為兩類:①同普通材料試驗相似,測定材料在拉、壓、彎、扭等情況下的表現,主要用於探討變形條件(溫度、應變速率等)對塑性的影響;②模擬實際加工條件的試驗,如對板的衝壓成型性用液壓脹形試驗、杯突試驗、頂鍛、楔形軋制以及旋鍛試驗等。

設備和工具 塑性加工需要有足夠的強度和剛性的工具向工件施力。一般說來,設備和工具的彈性變形應有一定的限度,超出限度就得不到合格的產品(見軋機彈性變形)。

技術經濟比較 同一製品有多種加工方法,各種方法在經濟技術上互相競爭,如初軋和連鑄、無縫管和焊管、熱軋型材和冷彎型材等。選擇加工工藝和設備時要根據產品的品種、質量、批量和總產量,以及原料、勞動力等條件,並充分考慮到現有條件,進行多方面的比較。

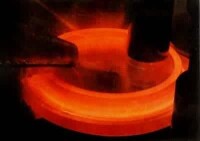

塑性加工方法 鍛壓 把工件放在成對工具之間,由衝擊或靜壓使工件高度縮短而得到預期的形狀。鍛壓加工的優點是適應性強,能生產形狀複雜的各種材質的多種製品,又能鍛壓特大工件。對於改善合金鋼組織,特別是消除網狀碳化物來說,鍛壓的效果通常優於軋制。鍛壓的缺點是能耗大,生產效率低,成本高。

擠壓 把坯料放在擠壓筒內,使之從一定形狀和尺寸的孔中擠出,獲得製品。擠壓加工的優點是能夠加工低塑性材料,還可擠壓出形狀複雜、尺寸比較精確的工件。擠壓的主要缺點是成材率低,勞動生產率低,單產投資和成本均高。

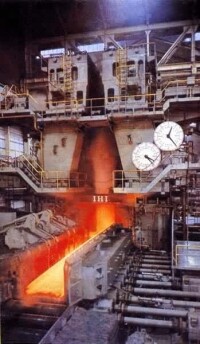

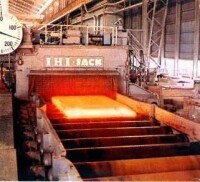

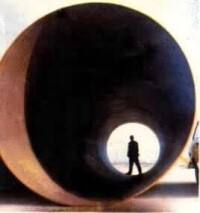

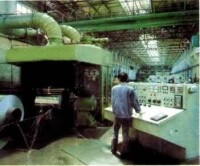

軋制 被加工金屬通過轉動的軋輥而變形的過程。軋制的優點是勞動生產率、成材率、機械化和自動化程度都高,能耗低,適於大規模生產,是冶金工業使用最廣的塑性加工方法。缺點是生產品種和批量受到限制。

拔制 被加工金屬由拉力通過傾角約為的錐形拉模而變形的過程。拔制的產品可以為棒、絲或管,其斷面通常為圓形,但也有種種異形製品。拔制大多數為冷拔,都屬於二次加工,只能用於特定的產品,而且往往這種方法是唯一可行的方法。拔制工藝的優點是平均單位壓力低,製品尺寸精度高;但不適用於低塑性材料。

板金加工 金屬板材經過加工,厚度無多大變化,而斷面形成各種所需形狀的過程。板金加工屬於二次加工,常為冷加工(見冷彎型材,板材衝壓)。

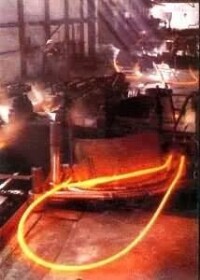

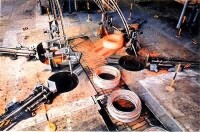

組合加工 對於特定的製品,常把各種塑性加工過程以及焊接、切削等組合在一起,進行加工。冶金產品中比較典型的例子是螺旋焊接鋼管(見焊接管生產)和金屬連續鑄軋等。(見彩圖)

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

金屬塑性加工

參考書目

G. E. Dieter, Mechanical Metallurgy, 2nd ed.,McGraw-Hill,New York,1976.