低溫共燒陶瓷技術

1982年體斯公司開發的材料技術

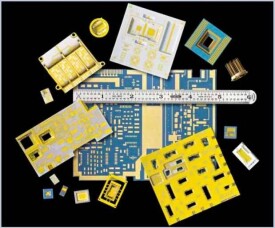

低溫共燒陶瓷技術,就是將低溫燒結陶瓷粉製成厚度精確而且緻密的生瓷帶,作為電路基板材料,在生瓷帶上利用激光打孔、微孔注漿、精密導體漿料印刷等工藝制出所需要的電路圖形,並將多個無源元件埋入其中,然後疊壓在一起,在900℃燒結,製成三維電路網路的無源集成組件,也可製成內置無源元件的三維電路基板,在其表面可以貼裝 IC和有源器件,製成無源/有源集成的功能模塊。

低溫共燒陶瓷技術(low temperature co-fired ceramics)是於1982年由體斯公司開發的新型材料技術,它採用厚膜材料,根據共燒陶瓷設計的結構製造。它是用於實現高集成度、高性能電子封裝的技術,在設計的靈活性、布線密度和可靠性方面提供了巨大的潛能。

近年來隨著軍用電子整機,通訊類電子產品及消費類電子產品迅速向短、小、輕、薄方向發展,微波多晶元組件(MMCM)技術因具有重量輕、體積小、成本低和可靠性高的技術特點而被廣泛應用。多層片式元件是實現這一技術的有效途徑,從經濟和環保角度考慮,微波元器件的片式化,需要微波介質材料能與熔點較低,電導率高的賤價金屬Cu或Ag的電極共燒,這就要求微波介質陶瓷材料能與Cu或Ag低溫共燒,為此人們開發出新型的低溫共燒陶瓷技術。

流延成型是指將玻璃陶瓷粉和有機黏合劑按照一定的比例混合,經過漿化形成漿料澆注在移動的載帶上,形成緻密、厚度均勻並具有足夠強度的生瓷帶,烘乾后,將生瓷帶卷在軸上備用,關鍵是對膜帶的緻密性、厚度的均勻性和強度的控制。

生瓷帶大多以捲軸形式供貨,下料時應將其展開於潔凈的不鏽鋼工作檯面之上,可採用切割機、激光或沖床進行切割,如果採用激光切割,應注意控制激光的功率以免引起生瓷帶的燃燒。

有些生瓷帶,如Dupont公司的生瓷帶在切割前要進行預處理,在120℃溫度下烘烤約30 min,時間的長短根據不同的廠家和材質而不同。如需進行預處理,則在生瓷帶切割時的尺寸應略大於下料的尺寸。下料時應用下料膜來設定定位孔和疊壓工具用孔(但應考慮X/Y方向的伸縮率)。

通孔質量的好壞直接影響布線的密度和通孔金屬化的質量,通孔過大或過小都不易形成盲孔。生瓷帶的打孔主要有3種方法:鑽孔、沖孔和激光打孔。鑽孔的打孔速度為每秒3~5孔,精度較差,且鑽頭直徑很小,鑽頭易折,鑽孔成本昂貴;沖孔的速度大於鑽孔的速度,根據沖床的不同和所沖孔的複雜程度而有所變化,孔徑小於鑽孔並且精度很高,是很好的打孔方法;激光法所打孔精度和孔徑都介於鑽孔和沖孔之間,但其打孔速度為最高,且所打孔易於形成盲孔,故是最理想的打孔方法.。

通孔填充是製造LTCC基板的關鍵工藝之一,其方法有3種:厚膜印刷、絲網印刷和導體生片填充法。印刷機是為LTCC生產專用而設計的,其工作台是多孔陶瓷或金屬板,四角上各有一個與生瓷片上定位孔一致的定位柱;工作時,工作台下面用真空機抽成負壓。

厚膜印刷和絲網印刷時,要在工作台和生瓷帶之間放一張濾紙,防止金屬漿料從通孔漏到工作台上。絲網網罩一般採用不鏽鋼製作,網罩上的孔徑應略小於生瓷帶上通孔的孔徑,這樣可提高盲孔的形成率。

導體生片填充法是將厚度略大於生瓷帶的導體生片衝進通孔以達到金屬化。導體生片採用流延工藝生成。此法可提高多層基板的可靠性,但工藝不夠成熟。填充通孔的漿料應具有適當的粘度和流變性,選擇填充漿料不當,印刷時不易形成盲孔,通孔填充后,要進行烘乾、盲孔檢查和修補。

共燒導電體的印刷可採用傳統的厚膜絲網印刷和計算機直接描繪。絲網導電體印刷技術簡單易行,投資少,可獲得很高的解析度,線寬可達100μm,線間距可達150μm,但要進行印刷製版和印刷對位。若要求更細的線條和線間距,可採用薄膜沉積或薄膜光刻工藝,例如Dupont公司的光刻漿料可制出40一50 μm的線條,但造價高昂,並且只適用於基板的外層。

將印製好的導體和形成互連通孔的生瓷片,按預先設計的層數和次序,依次疊放,在一定的溫度和壓力下粘接在一起形成一個完整的多層基板胚體。熱壓主要有兩種方式:單軸向熱壓和均衡熱壓。

單軸向熱壓是將疊放的生瓷帶在放於熱壓爐內,在一定的溫度和壓力下進行熱壓,壓力是從單一方向施加的;並要求在熱壓到一半時間時,要將疊層的瓷片進行180攝氏度的翻轉。此種方法會產生氣孔、開裂和較大的伸縮率等現象,尤其是在邊緣和單層時Z方向的收縮率尤為明顯。

第二種方法是均勻熱壓。將疊放的生瓷帶真空密封在鋁箔中,放於熱水中加壓,生瓷胚體的受力是各向相等的。水溫和施壓的時間同單軸方熱壓相同;施加的壓力要高於單向熱壓。

壓力的均勻一致性是疊層熱壓工藝的關鍵,直接影響基板燒結的伸縮率。基板燒結的伸縮率隨著壓力的增大而減小,壓力太大,會引起基板分層;壓力太小將導致伸縮率加大,收縮率一致性差。

此工藝是將多層生瓷胚體切成更小的部件或其他形狀,可由3種方法來實現:

1、運用鑽石輪划片機,這是一種最普通的方法,對矩形形狀的切分最為有效,可減小外形尺寸的誤差,邊界質量很高;

2、運用超聲切割機,切成部件的誤差很小,適用於各種不規則形狀的切割,但處理過程很慢且費用昂貴;

3、應用激光進行切割,誤差較小,但邊界質量很差。

將切割后的生瓷胚體放入爐中,按照既定的燒結曲線加熱燒制。將其中的有機粘合劑汽化或燒除,稱為排膠。排膠的升溫曲線隨著粘合劑成份的不同而不同。對於溶劑性粘合劑,升溫速度應為每小時20一50℃,升到450℃時,保持3~5h;對於水溶性粘合劑,升溫速度為每小時20~30℃,升到285℃后,保持4h,此時,生瓷片中的有機物開始燒除。之後,繼續升溫開始燒結,以每分鐘8℃的速度升溫到850~875℃並保持10 min,最後每分鐘8 ℃的速度降溫,進行退火。

此工藝關鍵是燒制曲線和爐膛溫度的一致性,它決定了成品基板的平整度和收縮率。爐膛溫度不均勻,燒結的基板的收縮率一致性就差;升溫速度過快會導致基板收縮率大、平整度差。如果燒結后基板平整度很差,可將基板放在兩陶瓷板之間,在850℃的溫度下重燒,使其平整。

另外,導電介質與基板的燒結溫度是有差別的,故一定要注意界定導電介質的燒結溫度,以免導電體氧化而造成電阻值的巨大變化。燒結后的多層基板再進行焊接或電鍍連接,檢驗無誤后即可出廠使用。

LTCC與其它多層基板技術相比較,具有以下特點:

(1)易於實現更多布線層數,提高組裝密度;

(2)易於內埋置元器件,提高組裝密度,實現多功能;

(3)便於基板燒成前對每一層布線和互連通孔進行質量檢查,有利於提高多層基板的成品率和質量,縮短生產周期,降低成本;

(4)具有良好的高頻特性和高速傳輸特性;

(5)易於形成多種結構的空腔,從而可實現性能優良的多功能微波MCM;

(6)與薄膜多層布線技術具有良好的兼容性,二者結合可實現更高組裝密度和更好性能的混合多層基板和混合型多晶元組件(MCM-C/D);

(7)易於實現多層布線與封裝一體化結構,進一步減小體積和重量,提高可靠性。

LTCC技術由於自身具有的獨特優點,用於製作新一代移動通信中的表面組裝型元器件,將顯現出巨大的優越性。