屏蔽電泵

屏蔽電泵

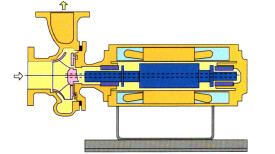

屏蔽泵是由屏蔽電動機和泵組成一體的無泄漏泵,主要由泵體、葉輪、定子、轉子、前後軸承及推力盤等零部件組成。定子和轉子分別用非磁性耐腐蝕薄壁套隔離起來,轉子由前後軸承支撐浸在輸送介質中,因而不需要任何型式的動密封來防止被輸送介質的向外泄漏。總體而言,屏蔽泵是離心式無密封泵。屏蔽泵絕對無泄漏,在泵內負壓情況下,外界氣體不會被吸入,特別適用於真空系統運行;同時它適用於高壓、高熔點、高低溫介質。屏蔽泵結構緊湊,體積小,重量輕;無冷卻風扇、雜訊較低,使用範圍廣,運轉可靠,能提供一個相對良好的工作環境。

根據安裝方式不同又可分為卧式和立式兩種。

1、工作原理

屏蔽泵是用同一根軸將電機的轉子和柱塞計量泵的葉輪固定在一起,然後用屏蔽套將這一組轉子屏蔽住。而電機的定子圍繞在屏蔽套的四周,屏蔽套是由金屬製成的,因此動力可以通過磁力場傳遞給轉子。而整個轉子都在被泵送液體中運轉。屏蔽的端部靠法蘭或焊接的結構實現靜密封。屏蔽套實際上是一個壓力容器。定子的內表面和轉子的外表面裝有耐腐蝕金屬薄板製造的定子屏蔽套和轉子屏蔽套。各自端面用耐腐蝕金屬薄板與它們焊接,與被輸送液體分隔,使定子繞組鐵芯和轉子鐵芯不受浸蝕。除了屏蔽套之外,還有一個部件是循環管,利用泵送液體對軸承潤滑與冷卻,有時也對電機冷卻。屏蔽泵的軸向力平衡方式,通常採用自動推力平衡裝置,有時也選用葉輪背面裝有徑向葉片,即背葉輪推力平衡機構。

2、屏蔽泵的優缺點

屏蔽泵的優點

①全封閉。結構上沒有動密封,只有在泵的外殼處有靜密封,因此可以做到完全無泄漏,特別適合輸送易燃、易爆、貴重液體和有毒、腐蝕性及放射性液體。

②安全性高。轉子和定子各有一個屏蔽套使電機轉子和定子不與物料接觸,即使屏蔽套破裂,也不會產生外泄漏的危險。

③結構緊湊佔地少。泵與電機系一整體,拆裝不需找正中心。對底座和基礎要求低,且日常維修工作量少,維修費用低。

④運轉平穩,雜訊低,不需加潤滑油。由於無滾動軸承和電動機風扇,故不需加潤滑油,且雜訊低。

⑤使用範圍廣。對高溫、高壓、低溫、高熔點等各種工況均能滿足要求。

屏蔽泵的缺點

①由於屏蔽泵採用滑動軸承,且用被輸送的介質來潤滑,故潤滑性差的介質不宜採用屏蔽泵輸送。一般地適合於屏蔽泵介質的黏度為0.1-20mPa·s。

②屏蔽泵的效率通常低於單端面機械密封離心泵,而與雙端面機械密封離心泵大致相當。

③長時間在小流量情況下運轉,屏蔽泵效率較低,會導致發熱、使液體蒸發,而造成泵干轉,從而損壞滑動軸承。

根據輸送液體的溫度、壓力、黏度和有無顆粒等情況,屏蔽泵可分為以下幾種。

基本型輸送介質溫度不超過120°C,揚程不超過150m。其他各種類型的屏蔽泵都可以在基本型的基礎上,經過變型和改進而得到。

逆循環型在此型屏蔽泵中,對軸承潤滑、冷卻和對電機冷卻的液體流動方向與基本型正好相反。其主要特點是不易產生汽蝕,特別適用於易氣化液體的輸送,如液化石油氣、一氯甲烷等。

高溫型一般輸送介質溫度最高350°C,流量最高300m3/h,揚程最高115m,適用於熱介質油和熱水等高溫液體。

高熔點型泵和電機帶夾套,可大幅度提高電機的耐熱性。適用於高熔點液體,溫度最高可達250°C。夾套中可通過蒸汽或一定溫度的液體,防止高熔點液體產生結晶。

高壓型高壓型屏蔽泵的外殼是一個高壓容器,使多級管道泵能承受很高的系統壓力。為了支承處於內部高壓下的屏蔽套,可以將定子線圈用來承受壓力。

自吸型吸人管內未充滿液體時,泵通過自動抽氣作用排液,適應於從地下容器中抽提液體。

多級型裝有複數葉輪,適用於高揚程流體輸送,最高揚程可達400m。

泥漿型適用於輸送混入大量泥漿的液體。

一般的屏蔽泵採用輸送的部分液體來冷卻電機,且環隙很小,故輸送液體必須潔凈。對輸送多種液體混合物,若它們產生沉澱、焦化或膠狀物,則此時選用屏蔽泵(非泥漿型)可能堵塞屏蔽間隙,影響泵的冷卻與潤滑,導致燒壞石墨軸承和電機。

屏蔽泵一般均有循環冷卻管,當環境溫度低於泵送液體的冰點時,則宜採用泵管等防凍措施,以保證泵啟動方便。另外屏蔽泵在啟動時應嚴格遵守出口閥和入口閥的開啟順序,停泵時先將出口閥關小,當泵運轉停止后,先關閉入口閥再關閉出口閥。

總之,採用屏蔽泵,完全無泄漏,有效地避免了環境污染和物料損失,只要選型正確,操作條件沒有異常變化,在正常運行情況下,幾乎沒有什麼維修工作量。屏蔽泵是輸送易燃、易爆、腐蝕、貴重液體的理想用泵。