轉底爐直接還原技術是鐵礦粉(或紅土鎳礦、釩鈦磁鐵礦、硫酸渣或冶金粉塵、除塵灰、鍊鋼污泥等)經配料、混料、制球和乾燥后的含碳球團加入到具有環形爐膛和可轉動的爐底的轉底爐中,在1350℃左右爐膛溫度下,在隨著爐底旋轉一周的過程中,鐵礦被碳還原。當鐵礦粉含鐵品位在67%以上,採用轉底爐直接還原工藝,產品為金屬化球團供電爐使用;當礦粉含鐵品位低於62%時,採用轉底爐——熔分爐的熔融還原鐵工藝,產品為鐵水供鍊鋼使用。通常金屬化率可達80%以上,金屬化球團可作為高爐原料。

轉底爐是轉底爐直接還原工藝的核心工藝設備,壓球經乾燥后,由布料機均勻布置在轉底爐爐底上。在爐底機械的作用下經過預熱段、加熱段、還原段、緩冷段,被還原成金屬化球團。還原時間10~30分鐘,金屬化率70-85%。

高溫金屬化球團採用螺旋出料機排出轉底爐,經冷卻降溫後進入成品倉。

第一類:鋼鐵企業的含鋅粉塵的回收利用。

第二類:鐵精礦的煤基直接還原。

第三徠類:冶鍊釩鈦磁鐵礦。

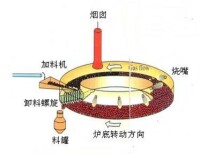

轉底爐內部結構圖

轉底爐內部結構圖:爐底轉動,生球在裡面轉動一周大約20分鐘,即被還原成金屬化球團。