氣刀

氣刀

氣刀包括條形氣刀和環形氣刀,是一種專門設計用來吹出強勁高速的氣流以吹除灰塵、吹乾水漬、降溫冷卻的設備。同時還有一種氣刀用於切割板材。氣刀由高強度,均勻層流氣流組成。

傳統吹氣應用產品有諸多弊端,如:吹出的氣流不均勻;壓縮空氣消耗量非常大;雖然具備強勁的衝擊力,但噪音水平過高,嚴重影響現場操作人員的健康;以電能為動力的吹氣產品又往往需要經常維護,並且使用壽命短等問題。根據柯恩達效應而設計的超級氣刀理想地則解決了上述的幾個技術難題。

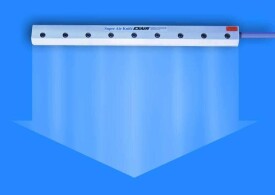

超級氣刀通過大流量、強衝擊、低氣耗、低噪音且流量均勻的薄長氣流快速高效地實現各種工業吹氣除塵、去液乾燥、降溫冷卻應用與板材切割。

工作氣流:消耗壓縮空氣=40:1、強勁吹力、免維護、無活動件、無電氣件、氣流均勻、強力低噪、流量可調、結構簡潔。

在20世紀50年代和60年代,“空氣醫生”一詞首先被用來指用壓縮空氣的非接觸式碎屑排放方法。印度和紡織業當時是空中醫生的一些最大用戶。在下一道工序之前,他們通常需要使用壓縮空氣系統中的大量空氣來控制表面液體的厚度,或在材料表面吹除碎屑。其他使用的術語是空氣壓縮機,空氣刮板,氣幕,噴氣,鼓風,吹氣,噴氣嘴,氣梳,氣刀。現今最常用的術語就是”氣刀”。

儘管壓縮車間空氣驅動的氣刀廣泛應用於各種工業應用,但在大多數應用中,工業鼓風機的氣刀已被證明可以將壓縮空氣刀的能耗降低50-75%。鼓風機供電的風刀系統來了年齡與1987年的到來蒙特利爾議定書,開始在全球範圍內逐步淘汰大氣消耗臭氧層的CFC(時鐘氯氟烴)則作為眾多行業的清潔劑。

這些溶劑型清潔劑中的大多數僅被蒸發,不需要吹掉或其他乾燥方法。儘管印刷電路板行業還處於起步階段,但它是首先開始向水性和半水性零件清潔系統轉型的行業之一。

幾乎所有現有的和未來的電路板工廠都在使用新型環保清潔技術,他們還需要一種新的方法,在水基清潔之後乾燥印刷電路板,以去除助焊劑和其他污染物。此後不久,其他類型的溶劑型零件清洗到其他行業的水基清洗的趨勢就開始了。此外,在各種製造業中使用的水基油墨,油漆,塗料,粘合劑和其他解決方案的轉換導致需要以前沒有的氣刀乾燥機。由於“蒙特利爾議定書”和全球行業遵守環境管理的要求,以前的風刀業務成為一個行業。

氣刀

而氣刀切割是壓縮空氣經再加壓通過狹長的噴嘴形成一條氣流,該氣流衝擊力很強,可以很輕易的切開如亞克力、鋁合金、高密度纖維板等板材。同時由於是氣體切割,截面光滑無毛刺,加工也無異味及高噪音,是高端切割加工的最好選擇。

生產線上的氣刀長度一般為0.25至200英寸(6.4至5,080.0毫米),排氣槽或孔徑範圍為0.001至0.25英寸(0.025至6.350毫米)。根據應用標準,靜止的氣刀配置可能需要一到十個氣刀。空氣通過空氣發生器(工業鼓風機或空氣壓縮機)通過氣刀槽噴出,以提供所需的預定出口空氣量和速度。

在壓縮機和鼓風機之間進行選擇時,需要考慮許多應用,環境,效率和工作周期方面。壓縮空氣在用於排放到空氣中的空氣刀時效率最低,允許使用主要的空氣。鼓風機的空氣刀必須具有更大的尺寸以及更大直徑的供應管道,但是與壓縮空氣相比的效率提高很容易通過節省電力成本來證明。

現在的氣刀設計已經發展到一些製造商生產具有0.95排放係數的非常有效的“淚珠”形狀的地方。這些鼓風機驅動的氣刀設計通常具有大約3.5英寸(89毫米)寬×5.5英寸(140毫米)×任何長度的輪廓,但淚滴輪廓可以在1.5到10英寸(38到254毫米)取決於必須設計衝擊風速的產品標準。施工範圍從3.2毫米厚的鋁擠壓成11規格的不鏽鋼,氣刀可以重達1磅/英尺到25磅/英尺。根據產品的寬度和速度,氣刀可以提供從產品表面0.5至12英寸(13至305毫米)或更遠的有效吹出性能。當工程設計用於此類應用時,直徑為1至4英寸(25至102毫米)的圓形空氣噴嘴可以有效抵抗離產品表面數英尺(1至2米)的表面。

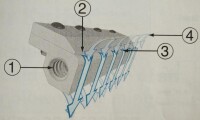

(1)氣刀長度:8、15、23、30、46、61、76、91、107、122CM,且氣刀之間可以任意拼裝。

(2)超級氣刀特點:

1、低噪音,噪音水平僅為69分貝(壓力為5.5巴,約80磅/吋2),噪音較常規鑽孔管氣簾低11倍;

2、節約壓縮空氣,耗氣量較常規鑽孔管氣簾節約63%;

3、氣流均衡,空氣壓縮比可達40:1;

4、無活動件,材質為鋁或不鏽鋼;

5、體積小,便於安裝,免維護;

6、提供多種規格的氣簾寬度(8-122CM),氣流強度可調(附調壓器)。

(3)應用:

1、部件經清洗工序后的乾燥處理;

2、飲料灌裝工序后經高壓空氣乾燥處理,然後貼上標籤;

3、帶剛軋機的板材清理;

4、輸送帶清理;

5、零部件冷卻;

6、織物乾燥或清潔;

7、電鍍或噴漆前的預處理;

8、造紙及印刷工業的塗布機;

9、包裝機械作業時包裝袋的開口;

10、引擎測試時的排煙處理。