電解銅箔

電解銅箔

電解銅箔是覆銅板(CCL)及印製電路板(PCB)、鋰離子電池製造的重要的材料。在當今電子信息產業高速發展中,電解銅箔被稱為電子產品信號與電力傳輸、溝通的“神經網路”。2002年起,我國印製電路板的生產值已經越入世界第三位,作為PCB的基板材料———覆銅板也成為世界上第三大生產國。由此也使我國的電解銅箔產業在近幾年有了突飛猛進的發展。

近年來,我國形成了以廣東東莞―――深圳、江蘇崑山―――蘇州地區為中心的兩大電子工業生產基地。電子產業帶動印刷電路板(PCB)產業高速增長,促使銅箔消費量猛增。據中國電子材料行業協會覆銅板分會統計,2006年,我國銅箔市場需求量約14萬噸左右,其中國內生產8萬噸,出口3.9萬噸,進口10萬噸,尤其是高檔電解銅箔幾乎全部依賴進口。

電解銅箔

電解銅箔生產工序簡單,主要工序有三道:溶液生箔、表面處理和產品分切。其生產過程看似簡單,卻是集電子、機械、電化學為一體,並且是對生產環境要求特別嚴格的一個生產過程。所以,到現在為止電解銅箔行業並沒有一套標準通用的生產設備和技術,各生產商各顯神通,這也是影響目前國內電解銅箔產能及品質提升的一個重要瓶頸。

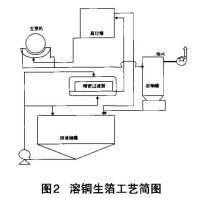

隨著市場進一步的競爭,哪怕是高附價值的電解銅箔也不得不從生產成本著手進行控制。由於生產電解銅箔對其電解溶液(硫酸銅溶液)的潔凈度要求非常嚴格,所以在以往的生產工藝中重複使用許多過濾系統和上液泵。在這裡提供一套新的工藝流程見圖2,可從根本上控制產品質量和減少生產成本。

工藝流程見圖2

(1)一台上液泵,根據不同的位差進行自動控制,即可溶銅又可生產毛箔,生產成本可大大降低。

(2)塗覆過濾材料簡單,可操作性強。過濾精度可達到0.2微米。

(3)總的溶液體積減少,容易控制生產工藝參數。主鹽銅含量可控制在±lg/L,也可方便採用在線去除雜質。

(4)可減少勞動強度,自動化程度高,溶銅能力可根據在線檢測自動調節閥門(溶液迴流閥或風量)進行控制。

電解銅箔毛箔產品質量的好壞及穩定性,主要取決於添加劑的配方和添加方法。目前電解銅箔添加劑的配方很多,不同的配方可以調整出不同的產品晶粒結構,主要有)以日本三井公司為代表的一次性過濾材料的投加,以美國葉茨公司為代表的適量均勻投加。

以日本三井公司為代表的投加方法,吸附材料為一次性投加,在生產開始一段過程中需要較長時間穩定期的尋找,並且其添加劑的添加量與吸附量也不是恆定的,比較難控制。而以美國葉茨公司為代表的添加方法比較穩定,在生產過程中採用連續滴加與勤加的方法同時投加添加劑和吸附材料,無論生產機組怎樣變化,都容易找到其添加量的比值。

在溶銅生箔段,除了上述比較重要工藝控制外,要生產出高質量的毛箔還與陰極輥表面材質、電流密度、溶液中雜質含量、添加劑成分以及溶液中氯離子含量等有關,在此不作詳細介紹。

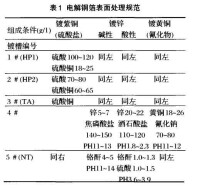

近年,國家政策和RoHs指令將一定程度上影響銅箔工藝。歐盟的RoHS指令的全稱是“電氣電子設備中限制使用某些有害物質指令”。該指令要求2006年7月1日以後新投放歐盟市場的機電產品中,6種有害物質即鉛、鎘、汞、六價鉻、多溴聯苯和多溴二苯醚的含量不能超過RoHS指令規定的最高限量(鎘為0.01%,其餘5種均為0.1%)。各個銅箔廠家必須按照RoHs指令適當修改相應工藝,否則難以出口和銷往台資企業。

電解銅箔

電解銅箔的抗剝離強度

(1)毛箔的晶粒控制為關鍵,一般每平方英尺面積上有4.5×10個,低輪廓銅箔RZ≤3.5微

米,一般電解銅箔RZ≤5微米,並且毛箔的抗剝力強度須大於0.4kR/cm。

(2)l#鍍銅槽溫度≤35℃。

(3)l#、3#鍍銅槽需要添加適量添加劑,以防止銅箔表面有銅粉脫落,降低抗剝離強度.

鍍鋅面顏色不均勻

(1)1#鍍銅槽均鍍能力較差,添加劑量不夠。

(2)4#鍍鋅槽PH值偏酸性,鋅被溶解。

(3)4#鍍鋅槽陽極板DSA塗層脫落,更換陽極板。

(4)鍍鋅后水洗壓力過大,沖洗掉鍍鋅層:

電解銅箔的抗氧化性能

(1)4#鍍鋅槽、5#鍍鉻槽工藝參數穩定控制為關鍵。

(2)在5#鍍鉻槽添加少量zn,使Cr"部分還原為Cd。

(3)鍍鋅面首先必須鍍一層c,然後Cr'通過其他吸附或化學鍵的作用,進行填充空隙,進一步加強表面鈍化作用,抑制鍍鋅層的腐蝕。

(4)電解銅箔表面的鍍層不是合金電鍍,而是混合物。

生產過程中產生腐蝕點

(1)紅點為電解銅箔表面處理前產生,被酸蝕刻的點。

(2)黑點為電解銅箔表面處理后產生,被酸蝕刻的點。需要經過存放一段時間方可顯露出來。

(3)白(亮點)由於生產空間濕度較大,酸霧點落在電解銅箔表面一段時間后引起。

(4)以上點處理措施:控制生產空間濕度,加強空氣對流。

其它

電解銅箔表面處理需要現場工作人員的經驗和動手能力,一般有許多表面外觀缺陷是在現場可以及時處理掉的,還有些可以及時預防,所以一些國外銅箔廠都比較注重現場員工的技能培訓和流動性。另外還需要嚴格控制生產車間的環境衛生以及溫濕度。

電解銅箔發展至今,生產技術、設備製造以及生產產量等關鍵項均走在世界前列的要數美國和日本。國內雖然在20世紀90年代末相繼起來了一批電解銅箔製造廠商,但與美、日兩國比較還相差甚遠,目前資料顯示國內能夠批量生產高質量l2微米以下電解銅箔用於PCB行業的生產商有四家——蘇州福田、安徽銅冠銅箔、靈寶華鑫、惠州聯合。其中靈寶華鑫和安徽銅冠銅箔在2012年左右先後調試出8~12um各類特殊要求銅箔,開始批量生產,暫時國內領先。就國內電解銅箔行業的今後發展目前還需國家的相關政策扶持以及走強強聯合(技術、資金)之路,國內銅箔方可更上一層樓。

(1)高延展、低輪廓(LP、VLP)的電解銅箔;

(2)環保型塗樹脂銅箔(Rcc);

(3)超薄電解銅箔的製造技術(3微米9微米)

(4)高性能的表面處理技術;

(5)陽極塗層DSA的使用與推廣。