凸緣

凸緣

凸緣是指容器開孔處的一種聯接件,當需要緊湊連接並保證剛度時,可用短而厚的凸緣來代焊接管,如視鏡、手孔和攪拌軸的引出口等。凸緣的對外連接方式用螺栓或螺紋,帶螺紋的短管又稱“牙管”,並有內牙管和外牙管兩種。為使開孔處得到補強並能埋入螺栓或車出螺紋,要求凸緣具有一定的軸向高度和徑向尺寸。凸緣與殼體之間用焊接,並有插入式和安放式兩種結構。

凸緣是在零件上面起到補強作用的附加部分。凸緣可以降低擠壓力,提高零件壽命。常用於管道的鏈接部分和聯軸器上。

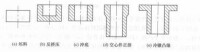

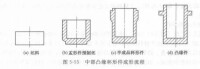

圖1 基本類型

凸緣在上端的凸緣類零件

(1)通孔類凸緣[圖1(a)]該類零件的特點是凸緣位於上端,並且具有通孔,是凸緣類零件中成形較容易的一

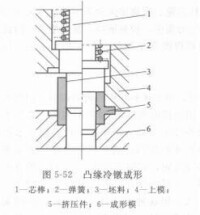

圖2 工序

擠成形。

(2)盲孔類凸緣[圖1(b)、(c)]該類零件盲孔形式有:凸緣上開口[圖1(b)]和圓柱體開口[圖1(c)]兩種。前種零件可以採用三種工藝方法成形。

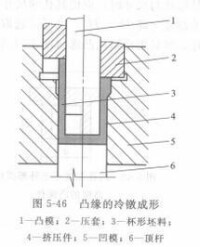

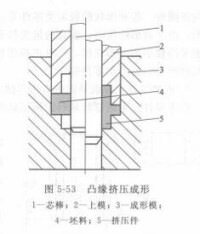

圖3

第二種方法採用反擠壓在壓制出杯形件的同時,在凸緣相應部位上利用凸模錐面的翻邊作用,預製出一個大致的中間形狀,然後再進行冷鐓凸緣[圖4]。採用

圖4

第三種方法首先在實心坯料上鐓出凸緣,然後再反擠成形。反擠瞬間凸緣隆起,形成一個自然的錐形,當凸

圖5

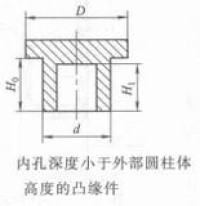

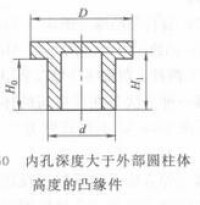

圓柱體開口的盲孔類凸緣零件又可以分為兩種:內孔深度小於外部圓柱體高度(H≤H),如圖6所示;內孔深度大於外部圓柱體高度(H≥H),如圖7

圖6

圖7

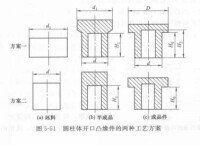

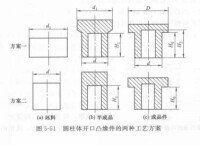

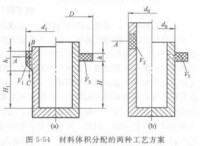

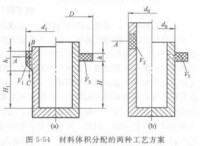

擠出部分內孔與外圓柱部分,然後將剩餘的尾部冷鐓至凸緣尺寸(圖8方案一)。為了避免正擠時圓柱體孔口產生收口或脹口現象,以及冷鐓凸緣時產生孔徑脹大缺

圖8

陷,在設計半成品形狀與尺寸時,應使其孔深尺寸與擠壓圓柱部分的高度相等,並且小於或等於成品圓柱體的高度,即H≤H。也可以選取外徑等於圓柱體直徑的坯料,採用正擠或反擠製成筒形件,然後再冷鐓出凸緣(圖8方案二)。根據同樣的道理,半成品的孔深也應小於或等於成品圓柱體的高度,即H≤H。上述兩種工藝方案各有特點,應根據凸緣的具體的形狀與尺寸來選取。

中部凸緣類零件

(1)通孔類凸緣[圖1(d)] 該類零件如採用外徑等於圓柱體外徑的空心管直接冷鐓出凸緣(圖9),則由於材料體

圖9

圖10

凸緣

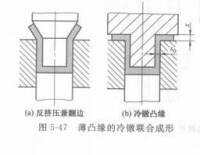

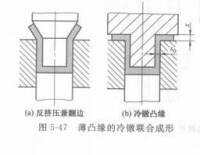

可適當限制金屬的徑向流動,縮短其流經的距離,避免內孔徑脹大與凹陷的產生。這種鐓擠的最理想狀態是,凸緣、凸緣以上圓筒形部分及向下擠入凹模部分的三種變形過程同時進行,金

圖11

屬同時達到模壁,同時充滿模腔.這種工藝方案如圖11(a)所示。而如圖11(b)所示的工藝方案則在筒形半成品上直接冷鐓凸緣,雖然也預先貯備適量的金屬,但由於金屬徑向流經較長,使筒壁彎折,形成內孔摺疊缺陷。

該工藝方案的成形流程還可以採用反擠壓製成盂形件,再正擠出半成品杯形件,然後冷鐓凸緣(圖12)。

圖12

凸緣連接分為無墊片的和有墊片的。

在無墊片的凸緣連接中,是靠精細加工密封面和加以很大的壓力來達到密封的。這種凸橡迪接的密封

面可以是平的、錐形的或一個密封面是錐形的而另一個是球形的。

有墊片的凸緣連接,根據墊片的形膚而製成蒂帶有各種形狀的密封面。墊片有:a)平滑墊片(石棉橡膠

片、紙板、橡膠片、鋁片、銅片和鋼片);b)波紋石棉金屬墊片(由鋁片或不鏽鋼片製成外殼的石棉墊片);c)

齒形墊片(鋼3X 13或1X 18 H9);d)透鏡形墊片(金屬)和 e)卯形截面的墊片(金屬)。

圖13

錐形的(圖13左);採用卯形截面的墊片時,密封面應帶有溝槽(圖13右)。