面銑刀

加工平面的刀

面銑刀與刀桿垂直的端面和外圓都有切削刃,主要用於銑平面。外圓的切削刃是主切削刃,端面的切削刃起著和刮刀一樣的作用。面銑刀與套式立銑刀相比,其刃部較短。

高速鋼面銑刀一般用於加工中等寬度的平面。標準銑刀直徑範圍為80~250 mm。硬質合金面銑刀的切削效率及加工質量均比高速鋼銑刀高,故目前廣泛使用硬質合金面銑刀加工平面。

面銑刀主要用於加工平面,其特點是:生產效率高;剛性好,能採用較大的進給量;同時有多個刀齒參與切削,工作平穩性好;采剛鑲齒結構,刀齒的刃磨、更換方便,刀具壽命長。

面銑刀分成兩大類,一類是以釺焊方式將硬質合金刀片固定在刀齒上,然後把刀齒安裝在銑刀刀體上,這稱為鑲齒式面銑刀;第二類就是將硬質合金刀片直接安裝在銑刀刀體上,然後用螺釘等固定,這稱為可轉位機夾式銑刀。面銑刀有軸向前角和徑向前角兩個前角,根據被加工對象的材料和切削條件來選擇兩個前角的方向,即正+,負 - ,或零。

硬質合金面銑刀的結構可分為整體焊接式、機夾焊接式與可轉位式3種類型。

下圖所示為整體焊接式面銑刀。該刀結構緊湊,較容易製造。但刀齒破損后整把銑刀將報廢,故已較少使用。

如上圖所示為機夾焊接式面銑刀。該銑刀是將硬質合金刀片焊接在小刀頭上,再採用機械夾固的方法將刀頭裝夾在刀體槽中。刀頭報廢后可換裝上新刀頭,因此延長了刀體的使用壽命。

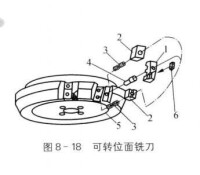

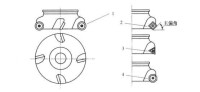

可轉位面銑刀

(1)直徑和齒數 直徑和齒數是面銑刀的兩個主要結構參數。為廠適應不同的切削要求,國家標準規定,同一直徑的面銑刀的齒數分為粗、中、細3種。以直徑100 mm為例,粗、中、細3種齒數分別為5齒、6齒、和8齒。

(2)幾何角度 可轉位面銑刀主要幾何角度有主偏角κ、背前角γ、側前角γ。主偏角有45°,60°,75°和90°等4種,其中75°最為常用。加工帶凸肩的平面或薄壁工件時,應選用90°。

背前角γ和側前角γ可組合成正前角型、負前角型及正負前角型3種類型。正前角型用於加工一般材料,如銑削普通鋼件和鑄鐵件時常用γ=7°,γ=0°,銑削鋁合金時常用γ= 18°,γ=11°。負前角型用於加工鑄鋼及硬材料,常用γ=-7°,γ=-6°正負前角型的耐衝擊性能及排屑性能較好,適用於銑削一般鋼和鑄鐵,多用於加工中心機床,常用值為γ= 12°,γ=-8°。

面銑刀的圓周表面和端面上都有切削刃,且端部切削刃為副切削刃,,由於面銑刀的直徑一般較大,為Φ50~Φ500 mm,故常製成套式鑲齒結構,即將刀齒和刀體分開,刀體採用40Cr製作,可長期使用。

1、硬質合金可轉位式面銑刀

硬質合金可轉位式面銑刀(可轉位式端銑刀)如圖所示。這種結構成本低,製作方便,刀刃用鈍后可直接在機床上轉換刀刃和更換刀片。

可轉位式面銑刀

2、直徑選用

平面銑削時,面銑刀直徑尺寸的選擇是需要重點考慮的問題之一。

對於面積不太大的平面,宜用直徑比平面寬度大的面銑刀實現單次平面銑削,平面銑刀最理想的寬度應為材料寬度的1.3~1.6倍。

對於面積太大的平面,由於受到多種岡素的限制,如考慮到機床功率、刀具和可轉位刀片幾何尺寸、安裝剛度、每次切削的深度和寬度以及其他加工因素,而銑刀刀具直徑不可能比加工平面寬度更大時,宜選用直徑大小適合與的面銑刀分多次走刀銑削平面。特別是平而粗加工時,切深大,余量不均勻,且考慮到機床功率和工藝系統的受力,故銑刀直徑D不宜過大。

3、面銑刀刀齒選用

面銑刀齒數對銑削生產率和加T質量有直接影響,齒數多,則同時參與切削的齒數也多,生產率高,銑削過程平穩,加工質量好,但要考慮到其負面的影響:刀齒越密,容屑空間越小,排屑不暢,因此只有在精加工余量小和切屑少的場合才用齒數相對多的銑刀,可轉位面銑刀的齒數根據直徑不同可分為粗齒、細齒和密齒三種。粗齒銑刀主要用於粗加工;細齒銑刀用於平穩條件下的銑削加工;密齒銑刀的每齒進給量較小,主要用於薄壁鑄鐵的加工。

面銑刀主要以端齒為主加工各種平面。刀齒主偏角一般為45°、60°、75°、90°,主偏角為90°的面銑刀還能同時加工出與平面垂直的直角面,這個面的高度受到刀片長度的限制。

加工平面工件的刀具主要是面銑刀,其切削刃布滿圓周和端面。其中,端面的切削刃是副切削刃。面銑刀的直徑較大,所以在刀具選用時通常把刀齒和刀體分開,達到能夠長期使用的目的。

面銑刀直徑的選擇主要分三種情況:

(1)面面積不大,選用刀具時,要注意選擇直徑比平面寬度大的刀具或銑刀,這樣可以實現單次平面銑削。在平面銑刀的寬度達到加工面寬度的1.3~1.6倍時,可以有效保證切屑的較好形成及排出。

(2)加工平面面積大的時候,就需要選用直徑大小合適的銑削刀,分多次銑削平面。其中,由於機床的限制、切削的深度和寬度以及刀片與刀具尺寸的影響,銑刀的直徑會受到限制;

(3)加工平面較小,工件分散時,需選用直徑較小的立銑刀進行銑削。為使加工效率最高,銑刀應有2/3的直徑與工件接觸,即銑刀直徑等於披銑削寬度的1.5倍。順銑時,合理使用這個刀具直徑與切削寬度的比值,將會保證銑刀在切人工件時有非常適合的角度。如果不能肯定機床是否有足夠的功率來維持銑刀在這樣的比率下切削,可以把軸向切削厚度分兩次或多次完成,從而儘可能保持銑刀直徑與切削寬度的比值。

選用銑刀進行加工時,需要考慮銑刀的齒數。例如直徑為100mm的疏齒銑刀只有6個齒,而直徑為100mm的密齒銑刀卻可有8個齒。刀齒的密集與否會影響生產效率的高低和產品質量的好壞。如果刀齒密集,生產的效率就會提高,加工工件的質量也越好,但是刀齒密集也會導致切屑的排出不便。根據刀齒的直徑大小,可以分為疏齒、細齒、密齒。

疏齒應用於工件的粗加工,其每25.4mm直徑用1~1.5片刀片,容屑空間較大,這種刀具用於能產生連續切屑的軟材料的切削,選用長刀片、大寬度切。密齒有利於平穩條件下的加工,一般用於鑄鐵的粗加工,也適用於高溫合金的淺切削、窄切削和無需容屑空間時的切削。密齒應用於精銑,其軸向切深為0.25~0.64mm,每齒的切削負荷小,所需功率不大,如用於薄壁材料的加工。齒距的大小將決定銑削時同時參與切削的刀齒數目,切削期間的應至少有一把刀片在切削,以避免銑削衝擊,導致刀具的損壞和機床的超負荷。

此外,刀片齒數的選擇必須使得切屑適當捲曲並容易離開切削區,切屑容屑空間不當將導致憋屑,損壞刀刃並可能損壞工件。同時,刀片又應有足夠的密度以保證在切削期間的任何時候不少於一把刀片在切削,如果不能保證這一點則會引起劇烈的衝擊,這將導致刀刃的破裂、刀具的損壞和機床的超負荷。

刀具切削角度可以相對徑向平面和軸向平面定位成正前角,負前角和零前角。由於零前角會引起整個切削刃同時與工件衝擊,故一般不採用。面銑刀角度的選擇對平面銑削接觸方式有影響,為了使刀具受衝擊最小,降低刀具破損程度,避免STUV的面接觸方式,在考慮刀具切人角的同時,也要將面銑刀的幾何角度考慮進去。徑向和軸向前角的組合決定切削角,常用的基本組合方式包括:徑向負前角和軸向負前角;徑向正前角和軸向正前角;徑向負前角和軸向正前角;徑向正前角和軸向負前角。

軸向和徑向前角均為負值(下簡稱“雙負”)的刀具多用於鑄鐵和鑄鋼的粗加工,但要求機床功率高和剛性足夠大。 “雙負”的刀片其切削刃高強度,能經受大切削載荷。雙角均負的刀具還需要機床、工件和夾具的剛性高。

軸向、徑向前角均正(下簡稱“雙正”)的刀具由於增大了切削角,因此切削輕快且排屑順利,但切削刃強度較差。該種組合方式適用於加工軟材料和不鏽鋼、耐熱鋼、普通鋼和鑄鐵等。在小功率機床、工藝系統剛性不足以及有積屑瘤產生時應優先選用該種組合形式。

徑向負前角和軸向正前角的組合,負的徑向前角提高了切削刃的強度,而正的軸向前角又產生了一個剪切作用力。該種組合方式加工時切削刃抗衝擊性能較強,切削刃也較鋒利,因此適用於鋼、鑄鋼和鑄鐵大余量銑削。

徑向正前角和軸向負前角使斷屑向中心以下方向,使得切屑會刮傷被加工表面,故排屑不佳。

平面銑削時銑刀片製備的選擇也是一種考慮因素。某些加工場合選用壓制刀片是比較合適的,有時也需要選擇磨製的刀片。

粗加工最好選用壓制的刀片,這可使加工成本降低。壓制刀的尺寸精度及刀口鋒利程度比磨製刀片差,但是壓制刀片的刀口強度較好,對於粗銑,耐衝擊並能承受較大的背吃刀量和進給量。壓制的刀片前刀面上有卷屑槽,可減小切削力,同時還可減小與工件、切屑的摩擦,降低功率需求。但是壓制的刀片表面不像磨製刀片那麼緊密,尺寸精度較差,在銑刀刀體上各刀尖高度相差較多。由於壓制刀片便宜,所以在生產上得到廣泛應用。

對於精銑,最好選用磨製刀片,這種刀片具有較好的尺寸精度,所以刀刃在銑削中的定位精度較高,可得到較高的加工精度及較低表面粗糙度值。另外,精加工所用的磨製銑刀片的發展趨勢是磨出卷屑槽,形成大的正前角切削刃,允許刀片在小進給、小背吃刀量切削。而沒有尖銳前角的硬質合金刀片,當採用小進給小背吃刀量加工時,刀尖會摩擦工件,降低刀具壽命。