火焰噴塗

火焰噴塗

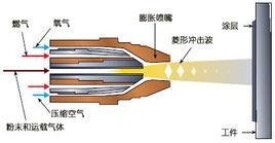

火焰噴除,是指利用氣體燃燒火焰的高溫將噴塗材料(金屬絲或粉末) 熔化,並用壓縮空氣流將它噴射到工件表面上形成塗層。

火焰噴塗技術作為一種新的表面防護和表面強化工藝,在近 20年裡得到了迅速發展,已成為金屬表面工程領域中一個十分活躍的分支。

火焰噴塗技術作為一種新的表面防護和表面強化工藝,在近 2 0年裡得到了迅速發展,已成為金屬表面工程領域中一個十分活躍的分支。利用火焰為熱源,將金屬與非金屬材料加熱到熔融狀態,在高速氣流的推動下形成霧流,噴射到基體上,噴射的微小熔融顆粒撞擊在基體上時,產生塑性變形,成為片狀疊加沉積塗層,這一過程稱為火焰噴塗。在設備維修中,它被用來補償零件表面的磨損和改善性能。

將自熔性合金材料的噴塗層,重新加熱熔化一遍,使塗層緻密,性能提高,重熔后的塗層稱為噴焊層,這一過程稱為噴焊。

火焰噴塗技術的基本特點是:①一般金屬、非金屬基體均可噴塗,對基體的形狀和尺寸通常也不受限制,但小孔目前尚不能噴塗;②塗層材料廣泛,金屬、合金、陶瓷、複合材料均可為塗層材料,可使表面具有各種性能,如耐腐蝕、耐磨;耐高溫、隔熱等:③塗層的多孔性組織有儲油潤滑和減摩性能,含有硬質相的噴塗層宏觀硬度可達450HB,噴焊層可達65HRC;④火焰噴塗對基體影響小,基體表面受熱溫度為200~250℃,整體溫度約70℃~80℃,故基體變形小,材料組織不發生變化。

火焰噴塗技術的缺點:①噴塗層與基體結合強度較低,不能承受交變載荷和衝擊載荷;②基體表面製備要求高;③火焰噴塗工藝受多種條件影響,塗層質量尚無有效檢測方法。

常用火焰噴塗方法有乙炔一氧焰粉末噴塗、乙炔一氧焰線材噴塗等。乙炔一氧焰粉末噴塗用的設備簡便,可在現場施工,適用於設備維修。

3 、搬運氧氣瓶和乙炔瓶時,應將瓶口頸上的保護帽裝好,使用時,應放在妥善可靠的地方,才能把瓶口頸上的保護帽取下。在扳瓶口帽時,只能用手或扳手旋下,禁止用金屬錘敲擊,防止產生火星而造成事故.

4 、氧氣減壓表螺母在氧氣瓶嘴上至少要擰上6~8扣。螺絲接頭應擰緊,減壓表調節螺桿應鬆開.

5 、在把氧氣瓶、減壓器裝好后,慢慢地打開氧氣閥門,檢查減壓器連接氧氣瓶的接頭是否漏氣,表指示是否靈活,開啟氧氣閥時,頭臉不要對著減壓表,應站在減壓器側面或後面。檢查漏氣時不得使用煙火或明火,可用肥皂水檢查,檢查不漏後方可使用.

7 、氧氣瓶、乙炔瓶及減壓器在使用前後應妥善安放,避免撞擊和振動.

8 、使用乙炔瓶、氧氣瓶時應垂直立放,並設有支架固定,防止跌倒.

9 、氧氣瓶與乙炔瓶、易燃易爆物品或其它明火要保持8~10米以上的距離。在某種情況下,確實難以達到8~10 米時,應保證不小於5米,但必須加強防護.

10 、氧氣瓶中的氧氣不允許全部用完,至少留1~2公斤/厘米2的剩餘壓力.

11 、冬天如遇到瓶閥和減壓器凍結時,可以用熱水、蒸汽或紅外燈炮給予解凍,嚴禁使用明火加熱.

12 、禁止使用鐵器猛擊氣瓶各部,也不能猛擰減壓表的調節螺桿,以防氣流高速衝出,因局部磨擦產生高溫而發生事故.

13 、夏天露天操作時,氧氣瓶和乙炔瓶應防止直接受烈日曝晒,以免引起氣體膨脹發生爆炸,必須放在涼棚內或用濕布掩蓋.