切削運動

切削運動

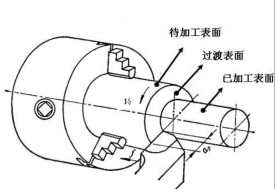

徠切削運動,是一種表面成形運動。可分解為主運動和進給運動。切削運動—刀具切削刃毛刺分類體系以金屬切削加工中最基本的運動—主運動和進給運動為基礎,以刀具切削刃及其與工件的相對位置為參考。它包函了金屬切削加工的基本要素,完全體現出各種切削加工形式的普遍特點,為深入開展毛刺生成機理研究確立出了系統、完整的科學體系。

在切削加工中刀具與工件的相對運動,即表面成形運動。可分解為主運動和進給運動。

主運動是切下切屑所需的最基本的運動,在切削運動中主運動的速度最高、消耗的功率最大。主運動只有一個。如車削時工件的旋轉運動。使工件與刀具產生相對運動以進行切削的最基本運動稱為主運動。

進給運動是多餘材料不斷被投入切削,從而加工完整表面所需的運動,進給運動可以有一個或幾個。如車削時車刀的縱向或橫向運動。使主運動能夠繼續切除工件上多餘的金屬,以便形成工件表面所需的運動稱為進給運動。但也可能一種進給運動都不需要。

作為製造業大國,製造業每年消耗大量電能。機床是製造業重要的耗電設備,消耗能量大但是能量利用率比較低,機床的節能減排對於製造業的可持續發展意義重大。機床的能耗可分為切削能耗和非切削能耗兩部分。切削能耗是用於去除工件材料的能耗,是機床總能耗中的有效能部分。目前的切削能耗模型主要是以工件加工特徵為平面、外圓,刀具-工件作用關係相對平穩的車、銑等工藝為研究對象,但是針對工件加工特徵具有螺旋幾何形狀、刀具-工件作用關係具有時變、斷續特徵的旋銑絲杠工藝而言,由於涉及切削參數不同、刀具工件運動機理不同,現有的切削能耗的模型並不適用於旋風銑削。本文基於絲杠旋風銑削工藝的時變、斷續工藝特徵,提出了一種絲杠旋風銑削時變切削力的切削比能評估方法。

高速數控車床進給系統切削

高速數控車床的進給系統是其重要部件,其切削運動平穩性對產品的加工質量影響非常突出。分析了高速數控車床進給系統切削力,應用ADAMS軟體建立了高速數控車床進給系統剛體和柔性體結合的動力學虛擬樣機,為了提高分析效率,對高速數控車床進給系統原始設計進行了簡化,這些簡化均不會對整體應力分佈有明顯影響。通過模擬分析,得到了高速進給系統X向進給平台質心的X、Y、Z三個方向運動軌跡的誤差曲線,模擬結果驗證了所設計的高速車床進給系統達到了要求,為高速數控車床進給系統的設計提供了依據。虛擬環境下機床切削虛擬數控機床是隨著虛擬製造技術的發展而提出的一個新的研究領域,它是虛擬製造的執行單元,是虛擬製造的關鍵基礎技術之一。它的最終目的是為虛擬製造建立一個逼真的加工環境,在計算機屏幕上實現加工過程的模擬,允許使用者測試和優化加工工藝以及預測加工質量。目前,數控模擬的研究主要集中在數控程序的模擬,常用的CAD/CAM行業軟體主要是對刀具路徑進行模擬,而對數控機床的行為模擬研究較少,諸如機床切削加工中的對刀、找正、換刀和干涉檢查等行為功能,沒有交互性和沉浸感強的虛擬數控機床行為模擬系統。

基於STL的螺旋錐齒輪切削

螺旋錐齒輪是機械產品中的基礎件,應用廣泛,但其複雜的齒面形狀給三維實體造型帶來了一定的困難。而實際生產中,為了加工出合格的齒面,需要進行大量的試切來調整設計加工參數。這一過程費工費時,也無法適應目前市場對產品發展的要求。利用計算機模擬技術對基於STL的螺旋錐齒輪切削運動可視化進行了研究。研究了傳統機械式銑齒機與CNC銑齒機的運動轉換原理,由此求出了螺旋錐齒輪CNC銑齒機各運動軸表達式係數,通過MATLAB、VC以及MATLAB與VC的混合編程工具MATCOM實現了這一過程,解決了整個過程中複雜數學模型處理計算的問題,在此基礎上,討論了刀具與工件毛坯的空間平移、旋轉等過程,求出了繞空間任意矢量旋轉的旋轉矩陣的表達式,實現了工件和刀具在加工過程中位姿的變化,從而實現了螺旋錐齒輪切削運動可視化。

絲杠旋風銑削時變切削力的切削

首先,在對絲杠旋風銑削加工中刀齒與工件的相對運動機理和刀齒切削刃雙圓弧齒廓特徵進行分析的基礎上,對絲杠旋風銑削過程中未變形切屑橫截面面積、有效切削刃長度的瞬時變化特性進行分析,並在考慮前一刀切削對後下一刀切削的影響基礎上,對絲杠旋風銑削的時變切削力進行建模。然後,對絲杠旋風銑削過程的切削能耗特徵進行分析,並基於絲杠旋風銑削時變切削力模型和刀具運動特徵,對旋風銑削絲杠的切削能耗進行建模。同時基於絲杠旋風銑削加工中刀齒工件的運動特徵和刀齒切削刃雙圓弧齒廓特徵建立未變形切屑的體積方程。在此基礎上,對旋風銑削絲杠的切削比能進行建模。最後,在上述研究的基礎上,採用DEFORM-3D模擬切削力並對切削力係數進行擬合,並對時變切削力模型預測的可靠性進行驗證。根據所建立的比能模型分析刀盤轉速、工件轉速、刀具齒數以及刀尖迴轉半徑對絲杠旋銑銑削切削比能的影響特性。