增壓比

工業術語

對增壓發動機而言,增壓器排氣出口的壓力與正常進氣時進氣口壓力的比值。要和增壓度區分開,增壓度指增壓后的發動機的功率與未增壓時發動機的功率的比值。

增壓比是指增壓器壓氣機出口處的壓力Pk與壓氣機進口處的壓力Po之比值,一般以字母ηk表示,即:

增壓比

發動機增壓比是指航空發動機壓氣機出口和進口的靜壓或總壓之比,又稱總壓縮比(total compression ratio)。壓氣機多採用多級壓縮,每級的壓縮比稱為級壓縮比,總壓縮比等於各級壓縮比之乘積。

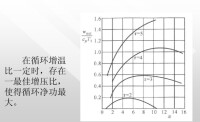

軍用渦輪風扇發動機的增壓比為25~30,先進的民用發動機的增壓比已達45。增壓比反映了壓縮機對流動的壓縮程度,提高發動機的增壓比可以提高壓縮效率和燃燒效率。增壓過程將導致發動機的總壓損失,總壓損失接近0的增壓比稱為最佳增壓比。在最佳增壓比下,發動機的推力最大;在最經濟增壓比下,發動機的耗油率最低。

根據增壓比的大小,增壓系統又可分為低增壓系統、中增壓系統、高增壓系統和超高增壓系統4類。

低增壓系統:ηk<1.5,Pk≤0.15MPa,低增壓柴油機。

中增壓系統:ηk=1.5~2.5,Pk=0.15~0.25MPa,中增壓柴油機。

高增壓系統:ηk=2.6~3.5,Pk=0.25~0.35MPa,高增壓柴油機。

超高增壓系統:ηk>3.5,Pk>0.35MPa,超高增壓柴油機。

大型船用柴油機的Pk一般為0.3MPa左右。

一台發動機壓縮比的高低是判斷其性能高低的一個重要標準。發動機壓縮比越高,汽油與空氣的混合越充分,能夠發出的功率也就越高,因此許多廠家也都想把自身發動機的壓縮比提高。

增壓技術的效果與提高發動機自身壓縮比的效果有著異曲同工之妙。兩者都是通過在壓縮行程時提高空氣與汽油的混合程度,從而提高發動機性能,換句話說,增壓就是一種變相提高發動機壓縮比的方法。當然單單通過提高發動機壓縮比帶來的性能是不能夠跟增壓相提並論的,因為通過增壓方式提高發動機的壓縮比,汽缸內部的壓力會更大,產生的扭矩也因此更大。正因為增壓方式的使用是一種變相提高了發動機壓縮比的方式,所以當發動機運用了增壓技術時,發動機自身的壓縮比也就不能夠設定得太高,因為一旦發動機帶動增壓系統運作后,發動機的壓縮比會在自身的基礎上大幅增大,因此不難發現,現今無論是機械增壓還是渦輪增壓的發動機,在自身發動機壓縮比的設定上都會比同排量自然吸氣發動機的壓縮比低,避免因增壓方式的使用而導致發動機壓縮比提高所帶來的一系列問題。傳統增壓發動機,無論是機械增壓還是渦輪增壓,在壓縮比的設定上一般都在8.0—9.5之間。

一台性能優良的柴油機和一台效率高的渦輪增壓器,組合在一起后變成的增壓柴油機,其性能會更好。但這裡有一個合理匹配的問題,合理匹配的前提是認真仔細的前期研究和實驗獲得的。

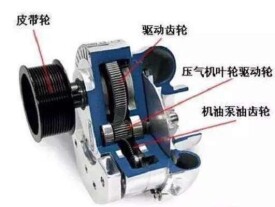

(1)柴油機和壓氣機的匹配。

增壓比

柴油機的特性曲線,特別是速度特性的空氣流量曲線應遠離壓氣機的喘振區,即所說的要有足夠的富裕喘振區,通常要大於10%以上。

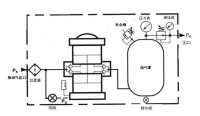

(2)柴油機和渦輪的匹配。

這裡所指的匹配,主要指柴油機所提供的廢氣流量、壓力溫度和燃氣渦輪所需廢氣流量、壓力、溫度的匹配,主要有以下方面:在柴油機整個運轉過程內,渦輪機均具有較高的效率;柴油機排氣管、排氣道、排氣門和渦輪渦殼通道、噴嘴環、渦輪葉輪通道都要匹配合理,使柴油機在不同特性區域內都能到獲得優良的性能目標。

由壓氣機基本工作原理可知:壓氣機的級壓縮功越大,則壓氣機的級增壓比越高。由基元級工作原理可知:

其中,為壓氣機旋轉葉片基元級的圓周速度,與壓氣機轉速成正比;為基元級的扭速,其大小取決於氣流在葉片通道內流動的轉折角,但氣流在葉片通道內轉折曲率太大時會導致壓氣機葉背氣流分離和不穩定工作。

增壓比

由此可知,提高壓氣機(或風扇)單級增壓比的基本方法是:

(1)提高壓氣機轉速;

(2)採用先進的葉型設計。

提高轉速后,壓氣機(風扇)葉片前緣及葉片通道內將出現超聲速流動,由於超聲速氣流的特點,為了減少激波損失和提高壓氣機工作穩定性,必須採用先進的葉片設計思想。因此,對於高轉速、高扭速的壓氣機葉片設計,必須採用先進的全三維計算流體力學設計方法。