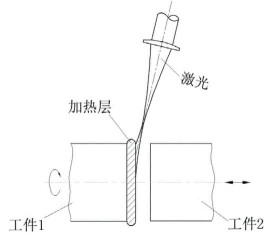

激光加熱

激光加熱

激光加熱是使工件表面產生一定的感應電流,迅速加熱零件表面,然後迅速淬火的一種金屬熱處理方法。

高頻加熱多數用於工業金屬零件表面淬火,是使工件表面產生一定的感應電流,迅速加熱零件表面,然後迅速淬火的一種金屬熱處理方法。高頻加熱設備,即對工件進行高頻加熱,以進行表面淬火的設備。

工件放到感應器內,感應器一般是輸入中頻或高頻交流電(1000-300000Hz或更高)的空心銅管。產生交變磁場在工件中產生出同頻率的感應電流,這種感應電流在工件的分佈是不均勻的,在表面強,而在內部很弱,到心部接近於0,利用這個集膚效應,可使工件表面迅速加熱,在幾秒鐘內表面溫度上升到800-1000ºC,而心部溫度升高很小。

高頻加熱頻率的選擇:根據熱處理及加熱深度的要求選擇頻率,頻率越高加熱的深度越淺。

高頻(10KHZ以上)加熱的深度為0.5-2.5mm,一般用於中小型零件的加熱,如小模數齒輪及中小軸類零件等。

中頻(1~10KHZ)加熱深度為2-10mm,一般用於直徑大的軸類和大中模數的齒輪加熱。

工頻(50HZ)加熱淬硬層深度為10-20mm,一般用於較大尺寸零件的透熱,大直徑零件(直徑Ø300mm以上,如軋輥等)的表面淬火。高頻加熱表面淬火具有表面質量好,脆性小,淬火表面不易氧化脫碳,變形小等優點,所以激光加熱設備在金屬表面熱處理中得到了廣泛應用。激光加熱設備是產生特定頻率感應電流,進行高頻加熱及表面淬火處理的設備。

一、應用:

承受扭轉、彎曲等交變負荷作用的工件,要求表面層承受比心部更高的應力或耐磨性,需對工件表面提出強化要求,適於含碳量We=0.40~0.50%鋼材。

二、工藝方法

快速加熱與立即淬火冷卻相結合。

通過快速加熱使待加工鋼件表面達到淬火溫度,不等熱量傳到中心即迅速冷卻,僅使表層淬硬為馬氏體,中心仍為未淬火的原來塑性、韌性較好的退火(或正火及調質)組織。

三、主要方法:

高頻加熱表面淬火(高頻、中頻、工頻),火焰加熱表面淬火,電接觸加熱表面淬火,電解液加熱表面淬火,高頻加熱表面淬火,電子束加熱表面淬火。

(一)基本原理:

將工件放在用空心銅管繞成的感應器內,通入中頻或高頻交流電后,在工件表面形成同頻率的的感應電流,將零件表面迅速加熱(幾秒鐘內即可升溫800~1000度,心部仍接近室溫)后立即噴水冷卻(或浸油淬火),使工件表面層淬硬。(如下面動畫所示)

(二)加熱頻率的選用

室溫時感應電流流入工件表層的深度δ(mm)與電流頻率f(HZ)的關係為

頻率升高,電流透入深度降低,淬透層降低。

常用的電流頻率有:

1、高頻加熱:100~500KHZ,常用200~300KHZ,為電子管式高頻加熱,淬硬層深為0.5~2.5mm,適於中小型零件。

2、中頻加熱:電流頻率為500~10000HZ,常用2500~8000HZ,電源設備為機械式中頻加熱裝置或可控硅中頻發生器。淬硬層深度~10mm。適於較大直徑的軸類、中大齒輪等。

3、工頻加熱:電流頻率為50HZ。採用機械式工頻加熱電源設備,淬硬層深可達10~20mm,適於大直徑工件的表面淬火。

(三)、高頻加熱表面淬火的應用:

與普通加熱淬火比較具有:

1、加熱速度極快,可擴大A體轉變溫度範圍,縮短轉變時間。

2、淬火后工件表層可得到極細的隱晶馬氏體,硬度稍高(2~3HRC)。脆性較低及較高疲勞強度。

3、經該工藝處理的工件不易氧化脫碳,甚至有些工件處理后可直接裝配使用。

4、淬硬層深,易於控制操作,易於實現機械化,自動化。

五、火焰表面加熱淬火