攪拌摩擦焊

用於有色金屬連接等的工藝技術

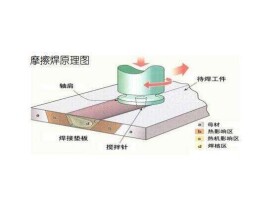

攪拌摩擦焊是指利用高速旋轉的焊具與工件摩擦產生的熱量使被焊材料局部塑性化,當焊具沿著焊接界面向前移動時,被塑性化的材料在焊具的轉動摩擦力作用下由焊具的前部流向後部,並在焊具的擠壓下形成緻密的固相焊縫。

攪拌摩擦焊技術是英國焊接研究所(The Welding Institute,簡稱 TWI)於1991年發明的,並於次年在英國申請了發明專利,同時陸續在世界各國申請了專利保護。得到專利保護並公開以來,攪拌摩擦焊技術首先並主要在鋁合金、鎂合金等輕金屬結構領域得到越來越廣泛的應用,同時在高熔點材料領域也獲得了一定發展。

攪拌摩擦焊除了具有普通摩擦焊技術的優點外,還可以進行多種接頭形式和不同焊接位置的連接。挪威已建立了世界上第一個攪拌摩擦焊商業設備,可焊接厚3—15mm、尺寸6×16的Al船板;1998年美國波音公司的空間和防禦實驗室引進了攪拌摩擦焊技術,用於焊接某些火箭部件;麥道公司也把這種技術用於製造Delta運載火箭的推進劑貯箱。

攪拌摩擦焊

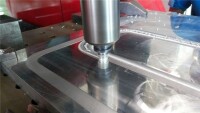

在焊接過程中,攪拌針在旋轉的同時伸入工件的接縫中,旋轉攪拌頭(主要是軸肩)與工件之間的摩擦熱,使焊頭前面的材料發生強烈塑性變形,然後隨著焊頭的移動,高度塑性變形的材料逐漸沉積在攪拌頭的背後,從而形成攪拌摩擦焊焊縫。攪拌摩擦焊對設備的要求並不高,最基本的要求是焊頭的旋轉運動和工件的相對運動,即使一台銑床也可簡單地達到小型平板對接焊的要求。但焊接設備及夾具的剛性是極端重要的。攪拌頭一般採用工具鋼製成,焊頭的長度一般比要求焊接的深度稍短。應該指出,攪拌摩擦焊縫結束時在終端留下個匙孔。通常這個匙孔可以切除掉,也可以用其它焊接方法封焊住。針對匙孔問題,已有伸縮式攪拌頭研發成功,焊后不會留下焊接匙孔。

關於在攪拌摩擦過程中界面原子的運動仍處於研究階段。

攪拌摩擦焊的主要優點如下:

(1)焊接接頭熱影響區顯微組織變化小.殘餘應力比較低,焊接工件不易變形;

(2)能一次完成較長焊縫、大截面、不同位置的焊接.接頭高:

(3)操作過程方便實現機械化、自動化,設備簡單,能耗低,功效高,對作業環境要求低:

(4)無需添加焊絲,焊鋁合金時不需焊前除氧化膜,不需要保護氣體,成本低;

(5)可焊熱裂紋敏感的材料,適合異種材料焊接:

(6)焊接過程安全、無污染、無煙塵、無輻射等。

攪拌摩擦焊也存在一定的缺點:

(1)焊接工件必須剛性固定,反面應有底板;

(2)焊接結束攪拌探頭提出工件時,焊縫端頭形成一個鍵孔,並且難以對焊縫進行修補;

(3)工具設計、過程參數和機械性能數據只在有限的合金範圍內可得;

(4)在某種情況下,如特殊領域中要考慮腐蝕性能、殘餘應力和變形時,性能需進一步提高才可實際應用;

(5)對板材進行單道連接時,焊速不是很高;

(6)攪拌頭的磨損消耗太快等。

焊接過程中也不需要其它焊接消耗材料,如焊條、焊絲、焊劑及保護氣體等。唯一消耗的是焊接攪拌頭。

同時,由於攪拌摩擦焊接時的溫度相對較低,因此焊接后結構的殘餘應力或變形也較熔化焊小得多。特別是Al合金薄板熔化焊接時,結構的平面外變形是非常明顯的,無論是採用無變形焊接技術還是焊后冷、熱校形技術,都是很麻煩的,而且增加了結構的製造成本。

攪拌摩擦焊主要是用在熔化溫度較低的有色金屬,如Al、cu等合金。這和攪拌頭的材料選擇及攪拌頭的工作壽命有關。當然,這也和有色金屬熔化焊接相對困難有關,迫使人們在有色金屬焊接時尋找非熔化的焊接方法。對於延性好、容易發生塑性變形的黑色材料,經輔助加熱或利用其超塑性,也有可能實現攪拌摩擦焊,但這就要看熔化焊和攪拌摩擦焊哪個技術經濟指標更合理來決定。

攪拌摩擦焊在有色金屬的連接中已獲得成功的應用,但由於焊接方法特點的限制,僅限於結構簡單的構件,如平直的結構或圓筒形結構的焊接,而且在焊接過程中工件要有良好的支撐或襯墊。原則上,攪拌摩擦焊可進行多種位置焊接,如平焊,立焊,仰焊和俯焊;可完成多種形式的焊接接頭,如對接、角接和搭接接頭,甚至厚度變化的結構和多層材料的連接,也可進行異種金屬材料的焊接。

另外,攪拌摩擦焊作為一種固相焊接方法,焊接前及焊接過程中對環境的污染小。焊前工件無需嚴格的表面清理準備要求,焊接過程中的摩擦和攪拌可以去除焊件表面的氧化膜,焊接過程中也無煙塵和飛濺.同時雜訊低。由於攪拌摩擦焊僅僅是靠焊頭旋轉並移動,逐步實現整條焊縫的焊接,所以比熔化焊甚至常規摩擦焊更節省能源。

由於攪拌摩擦焊過程中熱輸入相對於熔焊過程較小,接頭部位不存在金屬的熔化,是一種固態焊接過程,在合金中保持母材的冶金性能,可以焊接金屬基複合材料、快速凝固材料等採用熔焊會有不良反應的材料。

攪拌摩擦焊(FrictionStir Welding簡稱FSW)是英國焊接研究所(TWI)於1991年10月提出的發明專利。攪拌摩擦焊工藝最初主要用於解決鋁合金等低熔點材料的焊接,關於攪拌摩擦焊工藝的特點和應用等,TWI進行了較多的研究,並於1993年、1995年分別申請了專利。TWI主要是與航空航天、海洋、道路交通、鋁材廠、焊接設備製造廠等大公司聯合,以團體贊助或合作的形式開發這種技術,擴大其應用範圍。美國的愛迪生焊接研究所(Edisonwelding Institute,簡稱EWI)與TWI密切協作,也在進行FSW工藝的研究。美田的美國洛克希德·馬丁航空航天公司、馬歇爾航天飛行中心、美國海軍研究所、Dartmouth大學、德克薩斯大學、阿肯色斯大學、南卡羅利納大學、德國的Stuttgart大學、澳大利亞的Adelaide大學、澳大利亞焊接研究所等都從不同角度對攪拌摩擦焊進行了專門研究。

攪拌摩擦焊工藝是自激光焊接問世以來最引人注目的焊接方法。它的出現將使鋁合金等有色金屬的連接技術發生重大變革。用攪拌摩擦焊方法焊接鋁合金取得了很好的效果。現如今在英、美等國正進行鋅、銅、鈦、低碳鋼、複合材料等的攪拌摩擦焊接。攪拌摩擦焊在航空航天工業領域有著良好的應用前景。

(1)攪拌頭

攪拌頭的成功設計是把攪拌摩擦焊應用在更大範圍的材料和焊接更寬的厚度範圍的關鍵。下面主要討論一下攪拌頭的發展現狀.一般說來,攪拌頭包括兩部分:攪拌探頭和軸肩,而攪拌頭的材料通常都採用硬度遠遠高於被焊材料的材料製成,這樣能夠在焊接過程中將攪拌頭的磨損減至最小。在初期,攪拌頭形狀的合理設計是獲得良好機械性能焊縫的關鍵。關於攪拌頭的發展主要集中在兩個方面:一個是帶螺紋的攪拌頭,一個是帶三個溝槽的攪拌頭。本質上,這兩種攪拌探頭都設計成錐體,大大減少了相同半徑圓柱體攪拌探頭的材料卷出量,一般說來,帶三溝槽的攪拌探頭減小了70%,而帶螺紋的攪拌探頭減小了60%。如果使用一個確定的較小直徑的攪拌探頭,錐形攪拌探頭比圓柱形攪拌探頭更容易進入焊件而通過塑性材料,並且減小了攪拌頭的應力集中和斷裂可能性。

(2)研究現狀

攪拌摩擦焊在鋁合金上的應用越來越廣泛,研究也越來越深入。不僅涉及到各種同種材料的焊接,還研究了大範圍的異種鋁合金的焊接.鋁合金的焊接厚度範圍從lmm到75mm。對鋁合金焊接接頭的腐蝕性能、力學性能、組織結構都進行了大量的研究。攪拌摩擦焊廣泛應用於6061Al/2024Al、2024Al/Ag、2024Al/Cu、6061AI/cu,甚至還適用於6061AI+20%Al2O3/鑄鋁合金A339+10%SiC等合金。

2002年,在中國航空工業集團-北京航空製造工程研究所與英國焊接研究所共同簽署關於攪拌摩擦焊專利技術許可、技術研發及市場開拓等領域的合作協議的基礎上,中國第一家專業化的攪拌摩擦焊技術授權公司——中國攪拌摩擦焊中心即北京賽福斯特技術有限公司成立,標誌著攪拌摩擦焊技術在中國市場的研發及工程應用工作的正式開啟。

攪拌摩擦焊作為一種多學科交匯的新方法,可以發展出縱縫焊接、環縫焊接、無匙孔焊接、變截面焊接、自支撐雙面焊接、空間3D曲線焊接、攪拌摩擦點焊、回填式點焊、攪拌摩擦焊表面改性處理、攪拌摩擦焊超塑性材料加工等多種連接加工方法和技術。

歷經近十年的快速發展,賽福斯特公司已成功開發了60餘套攪拌摩擦焊設備,將攪拌摩擦焊技術應用於我國航空、航天、船舶、列車、汽車、電子、電力等工業領域中,創造了可觀的社會經濟效益,為鋁、鎂、銅、鈦、鋼等金屬材料提供了更好的技術解決方法,為國內外用戶提供了不同類型、不同用途的攪拌摩擦焊工業產品加工,包括:航天筒體結構件、航空薄壁結構件、船舶寬幅帶筋板、高速列車車體結構、大厚度雷達面板、汽車輪轂、集裝箱型材壁板、各種結構散熱器及熱沉器等。