錨桿支護

一種加固支護方式

錨桿支護是指在邊坡、岩土深基坑等地表工程及隧道、采場等地下硐室施工中採用的一種加固支護方式。用金屬件、木件、聚合物件或其他材料製成桿柱,打入地表岩體或硐室周圍岩體預先鑽好的孔中,利用其頭部、桿體的特殊構造和尾部托板(亦可不用),或依賴於黏結作用將圍岩與穩定岩體結合在一起而產生懸吊效果、組合梁效果、補強效果,以達到支護的目的。具有成本低、支護效果好、操作簡便、使用靈活、佔用施工凈空少等優點。

錨桿支護是通過圍岩內部的錨桿改變圍岩本身的力學狀態,在巷道周圍形成一個整體而又穩定的岩石帶,利用錨桿與圍岩共同作用,達到維護巷道穩定的目的。

錨桿的力學作用主要有懸吊作用、組合梁作用、組合拱作用、減跨作用、加固作用。

錨桿不但支護效果好,且用料省、施工簡單、有利於機械化操作、施工速度快。但是錨桿不能封閉圍岩,防止圍岩風化;不能防止各錨桿之間裂隙岩石的剝落。

世界

1911年關國Aberschlesin的Friedens煤礦首先應用了岩石錨桿支護巷道頂板;

1918年關國西利西安礦的開採首次採用了錨索支護,以後錨固技術的應用範圍開始擴大;

1934年阿爾及利亞的Cheurfas大壩的加高工程首次採用10000kN級預應力錨桿作為抗傾覆錨固,這是世界上第一例採用預應力錨桿加固壩體,並獲得成功;在以後的時間裡,先後有印度的坦沙壩、南非的斯登布拉斯壩、英國的亞格爾壩和奧地利的斯布列希斯壩也同樣採用了預應力錨桿加固;

1958年西德在慕尼黑巴伐利亞廣播公司深基坑中使用了土錨桿;

60年代,捷克斯洛伐克的Lipno電站主廠房(寬32m)、西德的Walbeck 1I地下電站主廠房(寬33.4m)等大型地下洞室採用了高預應力長錨索和低預應力短錨桿相結合的圍岩加固方式。

我國

20世紀50年代後期,我國錨桿支護技術的開始應用,當時有京西礦務局、河北龍煙鐵礦、湖南湘潭錳礦等使用了楔縫式錨桿支護礦山巷道;

60年代,除了礦山巷道之外,我國開始在鐵道隧道、邊坡工程、水庫大壩、地下工程等大量地採用錨固技術,1964年安徽梅山水庫首次採用了30m-47m的預應力錨索加固壩基,提高壩基抗滑穩定性;

70年代開始在深基坑支擋工程中應用了土層錨桿,先後有北京國際信託大廈、王府井賓館、京城大廈、上海太平洋飯店、上海展覽中心、瀋陽中山大廈等基坑工程採用了土層錨桿支護;

1989年我國首台6000kN級預應力錨桿及張拉設備研製成功,並應用於豐滿大壩加固工程,8000kN級預應力錨桿在石泉大壩加固工程應用成功;

90年代,10000kN級預應力錨桿在龍羊峽水電工程中試驗成功,並在多個工程中獲得應用。

懸吊理論

1952~1962年路易斯阿·帕內科(Louis A·Panek)等發表了懸吊理論,懸吊理論認為錨桿支護的作用就是將巷道頂板較軟弱岩層懸吊在上部穩固的岩層上。對於回採巷道揭露的層狀岩體,直接頂板均有彎曲下沉變形趨勢,如果使用錨桿及時將其擠壓,並懸吊在老頂上,直接頂板就不會與老頂離層乃至脫落。錨桿的懸吊作用主要取決於所懸吊的岩層的厚度,層數及岩層彎曲時相對的剛度與彈性模量,還受錨桿長度、密度及強度等因素的影響。這一理論提出得較早,滿足其前提條件時,有一定的實用價值。但是大量的工程實踐證明,即使巷道上部沒有穩固的岩層,錨桿亦能發揮支護作用。例如,在全煤巷道中,錨桿錨固在煤層中也能達到支護的目的,說明這一理論有局限性。

錨桿支護

組合梁理論

組合梁理論認為巷道頂板中存在著若干分層的層狀頂板,可看作是由巷道兩幫作為支點的一種梁,這種岩梁支承其上部的岩層載荷。使用錨桿將各層“裝訂”成一個整體的組合梁,防止岩石沿層面滑動,避免各岩層出現離層現象。在上覆岩層荷載作用下,這種較厚的組合梁比單純的迭加梁,其最大彎曲應變和應力將大大減小,撓度亦減小。而且各層間摩擦阻力愈大,整體強度愈大,補強效果愈好。但是,這種理論在處理岩層沿巷道縱向有裂縫時梁的連續性問題和梁的抗彎強度問題時有一定的局限性。

組合拱理論

組合拱理論是由蘭氏(T A Lang)和彭德(Pender)通過光彈試驗提出來的。組合拱原理認為,在拱形巷道圍岩的破裂區中,安裝預應力錨桿時,在桿體兩端將形成圓錐形分佈的壓應力,如果沿巷道周邊布置的錨桿間距足夠小,各個錨桿的壓應力維體相互交錯,這樣使巷道周圍的岩層形成一種連續的組合帶(拱)。

這個組合拱可承受上部岩石的徑向載荷,如同碹體起到岩層補強的作用,承載外圍的壓力。組合拱理論的不足是缺乏對被加固岩體本身力學行為的進一步探討,與實際情況有一定差距,在分析過程中沒深入探索圍岩—支護的相互作用。

水平應力理論

澳大利亞學者蓋爾(W J Gale)在20世紀90年代初提出了最大水平應力理論。該理論認為:礦井岩層的水平應力一般是垂直應力1.3~2.0倍。而且水平應力具有方向性,最大水平應力一般為最小水平應力的1.5~2.5倍。巷道頂底板的穩定性主要受水平應力影響,且有三個特點:①與最大水平應力平行的巷道受水平應力影響最小,頂底板穩定性最好;②與最大水平應力呈銳角相交的巷道。其頂板變形破壞偏向巷道某一幫;③與最大水平應力垂直的巷道,頂底板穩定性最差。

最大水平應力理論,論述了巷道圍岩水平應力對巷道穩定性的影響以及錨桿支護所起的作用。在最大水平應力作用下,巷道頂底板岩層發生剪切破壞,因而會出現錯動與鬆動引起層間膨脹,造成圍岩變形。錨桿所起的作用是約束其沿軸向岩層膨脹和垂直於軸向的岩層剪切錯動,因此要求具備有強度大、剛度大、抗剪阻力大的高強錨桿支護系統。

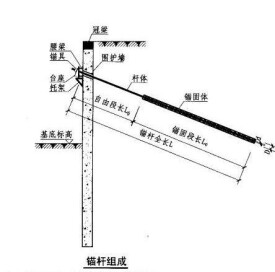

錨桿設計應根據隧洞圍岩地質情況工程斷面和使用條件等分別選用下列類型的錨桿:

全長粘結型錨桿:普通水泥砂漿錨桿、早強水泥砂漿錨桿、樹脂卷錨桿、水泥卷錨桿

端頭錨固型錨桿:機械錨固錨桿、樹脂錨固錨桿快硬水泥、卷錨固錨桿

摩擦型錨桿:縫管錨桿楔管錨桿水脹錨桿

預應力錨桿

自鑽式錨桿

全長粘結型錨桿設計應遵守下列規定:桿體材料宜採用Ⅰ、Ⅱ級鋼筋,鑽孔直徑為18~32mm的小直徑錨桿的桿體材料宜用Q235鋼筋;桿體鋼筋直徑宜為16~32mm;桿體鋼筋保護層厚度採用水泥砂漿時不小於8mm,採用樹脂時不小於4mm;桿體直徑大於32mm的錨桿應採取桿體居中的構造措施;水泥砂漿的強度等級不應低M20;對於自穩時間短的圍岩宜用樹脂錨桿或早強水泥砂漿錨桿。

端頭錨固型錨桿設計應遵守下列規定:桿體材料宜用Ⅱ級鋼筋桿體直徑為16~32mm,樹脂錨固劑的固化時間不應大於10min,快硬水泥的終凝時間不應大於12min,樹脂錨桿錨頭的錨固長度宜為200~250mm,快硬水泥卷錨桿錨頭的錨固長度宜300~400mm,托板可用Q235鋼厚度不宜小於6mm,尺寸不宜小於150mm*150mm,錨頭的設計錨固力不應低於50kN,服務年限大於5年的工程應在桿體與孔壁間注滿水泥砂漿。

摩擦型錨桿設計應遵守下列規定:縫管錨桿的管體材料宜用16錳或20錳硅鋼壁厚為2.0~2.5mm;楔管錨桿的管體材料可用Q235鋼,壁厚為2.75~3.25mm;縫管錨桿的外徑為30~45mm,縫寬為13~18mm;楔管錨桿縫管段的外徑為40~45mm,縫寬宜為10~18mm,圓管段內徑不宜小於27mm;鑽孔直徑應小於摩擦型錨桿的外徑。宜採用碟形托板材料為Q235鋼,厚度不應小4mm,尺寸不應小於120mm*120mm;桿體極限抗拉力不宜小於120kN;擋環與管壁焊接處的抗脫力不應小於80kN;縫管錨桿的初錨固力不應小於25kN/m,當需要較高的初錨固力時,可採用帶端頭錨塞的縫管錨桿或楔管錨桿;水脹式錨桿材料宜選用直徑為48mm,壁厚2mm的無縫鋼管並加工成外徑為29mm,前後端套管直徑為35mm的桿體;水脹式錨桿的托板材料規格同摩擦型錨桿。

預應力錨桿設計應遵守下列規定:硬岩錨固宜採用拉力型錨桿,軟岩錨固宜採用壓力分散型或拉力分散型錨桿;設計錨桿錨固體的間距應考慮錨桿相互作用的不利影響;確定錨桿傾角應避開錨桿與水平面的夾角為-10°~+10°這一範圍;預應力筋材料宜用鋼絞線高強鋼絲或高強精軋螺紋鋼筋,對穿型錨桿及壓力分散型錨桿的預應力筋應採用無粘結鋼絞線;當預應力值較小或錨桿長度小於20m時,預應力筋也可採用Ⅰ級或Ⅱ級鋼筋;預應力錨桿的錨固段灌漿體宜選用水泥漿或水泥砂漿等膠結材料,其抗壓強度不宜低於30MPa,壓力分散型錨桿錨固段灌漿體抗壓強度不宜低於40MPa;預應力錨桿的自由段長度不宜小於5m。

自鑽式錨桿的設計設計應遵守下列規定:自鑽式錨桿桿體應採用厚壁無縫鋼管製作,外表全長應具有標準的連接螺紋,並能任意切割和用套筒聯接加長;自鑽式錨桿結構應包括中空桿體墊板螺母聯接套筒和鑽頭,用於錨桿加長的聯接套筒應與錨桿桿體具有同等強度。

系統錨桿布置應遵守下列規定:在隧洞橫斷面上錨桿應與岩體主結構面成較大角度布置,當主結構面不明顯時可與隧洞周邊輪廓垂直布置;在岩面上錨桿宜呈菱形排列,錨桿間距不宜大於錨桿長度的1/2,Ⅳ、Ⅴ級級圍岩中的錨桿間距宜為0.5~1m,並不得大於1.25m。