正火

—種改善鋼材韌性的熱處理

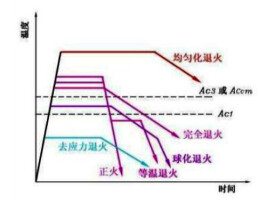

正火是—種改善鋼材韌性的熱處理。將鋼構件加熱到Ac3溫度以上30〜50℃后,保溫一段時間出爐空冷。主要特點是冷卻速度快於退火而低於淬火,正火時可在稍快的冷卻中使鋼材的結晶晶粒細化,不但可得到滿意的強度,而且可以明顯提高韌性(AKV值),降低構件的開裂傾向。—些低合金熱軋鋼板、低合金鋼鍛件與鑄造件經正火處理后,材料的綜合力學性能可以大大改善,而且也改善了切削性能。

正火,又稱常化,是將工件加熱至A(A是指加熱時自由鐵素體全部轉變為奧氏體的終了溫度,一般是從727℃到912℃之間)或A(A是實際加熱中過共析鋼完全奧氏體化的臨界溫度線)以上30~50℃,保溫一段時間后,從爐中取出在空氣中或噴水、噴霧或吹風冷卻的金屬熱處理工藝。其目的是在於使晶粒細化和碳化物分佈均勻化。正火與退火的不同點是正火冷卻速度比退火冷卻速度稍快,因而正火組織要比退火組織更細一些,其機械性能也有所提高。另外,正火爐外冷卻不佔用設備,生產率較高,因此生產中儘可能採用正火來代替退火。對於形狀複雜的重要鍛件,在正火后還需進行高溫回火(550-650℃)高溫回火的目的在於消除正火冷卻時產生的應力,提高韌性和塑性。

正火的主要應用範圍有:

①用於低碳鋼,正火后硬度略高於退火,韌性也較好,可作為切削加工的預處理。

④用於鑄鋼件,可以細化鑄態組織,改善切削加工性能。

⑤用於大型鍛件,可作為最後熱處理,從而避免淬火時較大的開裂傾向。

⑥用於球墨鑄鐵,使硬度、強度、耐磨性得到提高,如用於製造汽車、拖拉機、柴油機的曲軸、連桿等重要零件。

⑦過共析鋼球化退火前進行一次正火,可消除網狀二次滲碳體,以保證球化退火時滲碳體全部球粒化。

正火主要用於鋼鐵工件。一般鋼鐵正火與退火相似,但冷卻速度稍大,組織較細。有些臨界冷卻速度很小的鋼,在空氣中冷卻就可以使奧氏體轉變為馬氏體,這種處理不屬於正火性質,而稱為空冷淬火。與此相反,一些用臨界冷卻速度較大的鋼製作的大截面工件,即使在水中淬火也不能得到馬氏體,淬火的效果接近正火。鋼正火后的硬度比退火高。正火時不必像退火那樣使工件隨爐冷卻,佔用爐子時間短,生產效率高,所以在生產中一般儘可能用正火代替退火。對於含碳量低於0.25%的低碳鋼,正火后達到的硬度適中,比退火更便於切削加工,一般均採用正火為切削加工作準備。對含碳量為0.25~0.5%的中碳鋼,正火后也可以滿足切削加工的要求。對於用這類鋼製作的輕載荷零件,正火還可以作為最終熱處理。高碳工具鋼和軸承鋼正火是為了消除組織中的網狀碳化物,為球化退火作組織準備。

普通結構零件的最終熱處理,由於正火后工件比退火狀態具有更好的綜合力學性能,對於一些受力不大、性能要求不高的普通結構零件可將正火作為最終熱處理,以減少工序、節約能源、提高生產效率。此外,對某些大型的或形狀較複雜的零件,當淬火有開裂的危險時,正火往往可以代替淬火、回火處理,作為最終熱處理。

(1)去除材料的內應力

(2)調整材料的硬度(一般為提高),塑性略降低

這樣是為了接下來的加工做準備。和退火差不多的作用,只是為了提高效率,降低成本。

(1)正火的冷卻速度較退火快,得到的珠光體組織的片層間距較小,珠光體更為細薄,目的是使鋼的組織正常化,所以亦稱常化處理。例如,含碳小於0.4%時,可用正火代替完全退火。

(2)正火和完全退火相比,能獲得更高的強度和硬度。

(3)正火生產周期較短,設備利用率較高,節約能源,成本較低,因此得到了廣泛的應用。

退火與正火屬於同一類型熱處理。在實際生產中,退火與正火的選擇主要從以下三個方面來考慮。

1.從切削加工性考慮

金屬的切削加工性能,包括硬度、切屑脆性、加工表面粗糙度及對刀具的磨損等。一般說來,金屬的硬度在170-230HBW範圍內,切削性能較好。硬度過高,不但難以加工,而且使刀具很快磨損;硬度過低,切削時易造成粘刀及切屑纏繞,降低刀其壽命,且切削表面粗糙。在一般生產中,低,中碳結構鋼以正火作為預備熱處理較為合適,高碳結構鋼(如軸承鋼)和工具鋼則以退火(球化退火)為好。對於合金鋼,由於含有合金元素,鋼的硬度有所提高,所以在大多數情況下,中碳以上的合金鋼常選用退火。

2.從使用性能考慮

如果對鋼件的性能要求不太高,可採用正火作為最終熱處理。但如果零件尺寸較大或形狀較複雜,正火有可能使零件產生較大的殘餘力或變形、開裂,這時應選擇退火對力學性能要求較高,必頻進行淬火+回火最終熱處理零件,從減少變形和開裂的傾向性來說、預備熱處理應選用退火。

3.從經濟上考慮

正火比退火生產周期短,且操作簡便。放在可能條件下,特別是在大批量生產時應優先考慮以正火代替退火。

鋼的熱處理種類分為整體熱處理和表面熱處理兩大類。常用的整體熱處理有退火,正火、淬火和回火;表面熱處理可分為表面淬火與化學熱處理兩類。

正火是將鋼件加熱到臨界溫度以上30-50℃,保溫適當時間后,在靜止的空氣中冷卻的熱處理工藝稱為正火。正火的主要目的是細化組織,改善鋼的性能,獲得接近平衡狀態的組織。

正火與退火工藝相比,其主要區別是正火的冷卻速度稍快,所以正火熱處理的生產周期短。故退火與正火同樣能達到零件性能要求時,儘可能選用正火。大部分中、低碳鋼的坯料一般都採用正火熱處理。一般合金鋼坯料常採用退火,若用正火,由於冷卻速度較快,使其正火后硬度較高,不利於切削加工。

(1)作為最終熱處理:

1)可以細化奧氏體晶粒,使組織均勻化。

2)減少亞共析鋼中鐵素體的含量,使珠光體含量增多並細化,從而提高鋼的強度、硬度和韌性。

3)對於普通結構鋼零件,如含碳0.4%~0.7%時,並且力學性能要求不很高時,可以正火作為最終熱處理。

4)為改善一些鋼種的板材、管材、帶材和型鋼的力學性能,可將正火作為最終熱處理。

(2)作為預先熱處理:

1)截面較大的合金結構鋼件,在淬火或調質處理(淬火加高溫回火)前常進行正火,以消除魏氏組織和帶狀組織,並獲得細小而均勻的組織。

2)對於過共析鋼可減少二次滲碳體量,並使其不形成連續網狀,為球化退火作組織

準備。

3)對於大型鍛件和較大截面的鋼材,可先正火而為淬火作好組織準備。

(3)改善切削加工性能:低碳鋼或低碳合金鋼退火后硬度太低,不便於切削加工。正火可提高其硬度,改善其切削加工性能。

(4)改善和細化鑄鋼件的鑄態組織。

(5)對某些大型、重型鋼件或形狀複雜、截面有急劇變化的鋼件,若採用淬火的急冷將發生嚴重變形或開裂,在保證性能的前提下可用正火代替淬火。