熱障塗層

有隔熱作用的陶瓷塗層

熱障塗層(Thermal Barrier Coatings)是一層陶瓷塗層,它沉積在耐高溫金屬或超合金的表面,熱障塗層對於基底材料起到隔熱作用,降低基底溫度,使得用其製成的器件(如發動機渦輪葉片)能在高溫下運行,並且可以提高器件(發動機等)熱效率達到60%以上。

美國NASA( Nat ionalAeronautics and Space Adm in istration) - Lewis研究中心為了提高燃氣渦輪葉片、火箭發動機的抗高溫和耐腐蝕性能,早在二十世紀50年代就提出了熱障塗層概念。在塗層的材料選擇和製備工藝上進行較長時間的探索后,80年代初取得了重大突破,為熱障塗層的應用奠定了堅實基礎。文獻表明,目前先進熱障塗層能夠在工作環境下降低高溫發動機熱端部件溫度170K左右。隨著熱障塗層在高溫發動機熱端部件上的應用,人們認識到熱障塗層的應用不僅可以達到提高基體抗高溫腐蝕能力,進一步提高發動機工作溫度的目的,而且可以減少燃油消耗、提高效率、延長熱端部件的使用壽命。與開發新型高溫合金材料相比,熱障塗層的研究成本相對較低,工藝也現實可行。

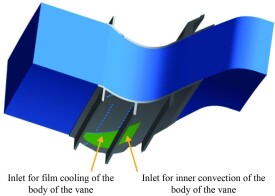

隨著航空、航天及民用技術的發展,熱端部件的使用溫度要求越來越高,已達到高溫合金和單晶材料的極限狀況。以燃料輪機的受熱部件如噴嘴、葉片、燃燒室為例,它們處於高溫氧化和高溫氣流沖蝕等惡劣環境中,承受溫度高達1100℃,已超過了高溫鎳合金使用的極限溫度(1075℃)。將金屬的高強度、高韌性與陶瓷的耐高溫的優點結合起來所製備出的熱障塗層能解決上述問題,它能起到隔熱、抗氧化、防腐蝕的作用,已在汽輪機、柴油發電機、噴氣式發動機等熱端材料上取得一定應用,並延長了熱端部件的使用壽命。

熱障塗層可以明顯降低基材溫度、硬度高、化學穩定性好,具有防止高溫腐蝕、延長熱端部件使用壽命、提高發動機功率和減少燃油消耗等優點,TBCs的出現為大幅度改進航空發動機的性能開闢了新途徑。自20世紀70年代以來,美國、英國、法國、日本等發達工業化國家都競相發展TBCs塗層,並大量應用在葉片、燃燒室、隔熱屏、噴嘴、火焰筒、尾噴管等航空發動機熱端部件上。

目前,熱障塗層在我國航空發動機渦輪葉片上的應用研究已經開始並得到重視,已在某些渦輪葉片上噴塗出熱障塗層,取得了階段性成果。熱障塗層技術的應用可以大幅提升發動機和地面燃氣輪機的綜合性能,延長其使用壽命,是高性能發動機和燃氣輪機研製的關鍵技術之一,隨著我國大飛機、地面燃氣輪機、固體燃料發動機技術的不斷進步,對熱障塗層的需求將會越來越巨大,熱障塗層將在航天、艦船、核工業、汽車等領域的熱端部件上擁有廣泛的應用前景。與此同時,熱障塗層製造工藝及設備將得到不斷改進,設計人員對帶熱障塗層的認識將更加全面,熱障塗層工藝人員技術也將更加嫻熟。

隨著航空工業的發展,渦輪發動機的推重比越來越高,渦輪前進口溫度也越來越高。根據目前國內外材料的研究歷程,在短時期內通過提高材料的使用溫度來實現渦輪葉片耐高溫能力大的提升具有相當大的難度,可行的方法是在渦輪葉片基體上沉積熱障塗層以提高其使用溫度。未來熱障塗層技術的發展將著重研究以下幾個方面:

②對現有塗層體系的材料及製備工藝的優化研究和機理研究,包括對Y黏結層的成分、YSZ陶瓷新的穩定氧化物的選擇及塗層微觀結構的改進和優化,以及對梯度塗層技術的進一步研究,從而提高塗層的工作溫度、使用壽命和隔熱性能。

③熱障塗層隔熱效果研究,通過實驗模擬測試塗層的隔熱情況即溫度梯度,並結合傳熱學理論,根據塗層材料的導熱係數、預期的隔熱效果及熱端部件的工作環境,為合理設計塗層厚度提供依據,也為塗層的改進提供方向。

④熱障塗層壽命預測模型的進一步研究,若將熱障塗層應用於渦輪發動機高危險部位,必須建立發動機壽命預測系統以保證安全。因此,進一步研究熱障塗層剝落失效機理及服役條件下的力學行為等,建立較為完善的壽命預測模型,從而較為準確地評估塗層的服役壽命,為熱障塗層的實際應用提供可靠的保障。

⑤發展新的塗層性能檢測技術,尤其是無損檢測技術,準確表徵塗層與基體的結合力、塗層開裂程度、相變程度等性能,更好地實現對塗層質量的控制。

1,等離子噴塗法

2,電子束物理氣相沉積法

3,超音速火焰噴塗

4,靜電噴塗輔助氣相沉積

5,激光熔覆法

目前熱障塗層的主要製備技術包括:如磁控濺射、離子鍍、電弧蒸鍍、等離子噴塗技術(大氣等離子、低壓等離子噴塗技術)、電子束物理氣相沉積(EB-PVD)。其中,應用最為廣泛的當屬等離子噴塗技術以及電子束物理氣相沉積。

(1)大氣等離子噴塗

大氣等離子噴塗技術是最早應用於熱障塗層製備的技術。它是以氫氣、氮氣、氫氣等作為工作氣體,經過電離產生等離子高溫射流,隨後粉末由送粉氣體經過送粉管送入射流之中,進入射流中的粒子迅速被加熱到熔化或熔融狀態,最後以單個粒子為單位沉積到基體的表面形成層狀堆積塗層的方法。

大氣等離子噴塗技術製備的塗層比較疏鬆,有很多空穴和微裂紋,其孔隙率也較高。研究表明,疏鬆結構的熱障塗層比緻密結構的熱障塗層在抗熱衝擊性能和隔熱性能方面表現更好。從實際生產應用來看,大氣等離子噴塗技術由於成本低、塗層製備方便、工藝成熟且沉積效率高等特點,在熱障塗層的製備技術中一直有著明顯的優勢和良好的效果。

(2)低壓等離子噴塗

低壓等離子噴塗技術是上個七十世紀年代左右發展起來的一種新型的塗層製備技術。這種噴塗技術能夠降低塗層中氧化物含量,同時獲得的塗層組織形態也發生了新突破,即形成不同於傳統層片狀塗層結構的等軸晶塗層。由於低壓等離子噴塗技術成本高,操作複雜,目前在實際的生產應用中佔比較少。

(3)電子束物理氣相沉積

電子束物理氣相沉積(EB-PVD)技術主要是電子束技術和物理氣相技術相互結合的產物。EB-PVD塗層製備的主要原理是:真空狀態下,從電子槍發射高能量密度電子束,當電子束轟擊在YSZ原料上時,YSZ原料會瞬間氣化蒸發,隨後原料蒸氣在偏轉磁場的作用下以原子或者分子的形式沉積到基體上,最終形成柱狀組織結構的YSZ塗層。

EB-PVD製備出的柱狀晶結構塗層雖然有利於提高塗層的抗熱衝擊性能,但由於柱狀晶生長方向的組織過於緻密,塗層的熱導率會高於大氣等離子噴塗製備的層片狀結構的塗層。而且最主要的是EB-PVD技術對設備的要求高,價格昂貴,操作複雜,沉積效率低,技術難度大,工業應用受到了較大的限制。

熱障塗層系統要求塗層既有良好的隔熱效果,又有抗高溫氧化及熱衝擊性能。針對在腐蝕介質中的特殊要求,還要具有高溫耐蝕性能。熱障塗層的基本設計思想就是利用陶瓷的高耐熱性、抗腐蝕性和低導熱性,實現對基體合金材料的保護。熱障塗層主要由陶瓷表層和結合底層所組成。

熱障塗層不僅可以達到提高抗腐蝕能力,進一步提高發動機工作溫度,而且可以減少燃油消耗(據估計近20%)、延長熱端部件的使用壽命;與開發新的高溫合金材料比較,熱障塗層技術的研究發展成本要低得多,工藝也現實可行。因此,熱障塗層技術成為未來發動機熱端部件高溫防護塗層技術的發展方向。另外,熱障塗層在輪船、汽車、能源等領域的熱端部件上也有著廣泛的應用與研究。