低熔點合金

熔點在三百度以下的金屬及其合金

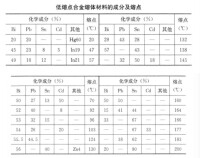

低熔點合金熔體材料的熔點溫度一般為60~200℃。熔體是採用一定比例的鉍、鎘、錫、鉛、鏑、銦等元素作為主要成分,組成不同的共晶型低熔點合金。它們的成分及熔點見下表。

低熔點合金熔體材料的成分及熔點

採用低熔點合金的模具,模溫不宜過高,模溫過高塑件易黏附於型腔上。

當成型注塑件內部的型芯彎度較大,而不能採用鋼芯來製造時(彎度較大的塑件,用普通鋼材製造型芯則無法拔出),可採用低熔點合金來製造。其製造程序為:將合金元素按比例配合好,倒入熔融容器內加熱熔化,然後試溫(利用普通溫度計即可)澆鑄合金型芯(澆鑄合金型芯用的模具要加熱至60℃左右),定型后取出合金型芯。

上述低壓澆鑄的型芯置於注塑模內,即可注塑。當注塑成型后,塑件隨同型芯一起取出,再用蒸氣加熱法(或其他加熱法)使塑件中的合金型芯熔化流出,即可獲得塑件。

低熔點合金熔體材料對溫度的變化反應非常敏感,因而適應於作為保護電熱設備過熱用的溫度型熔斷器的熔體。用它們製作的熔斷器,其動作的靈敏度應注意藉助附加彈簧等所產生的機械力來進行提高;同時熔體本身還應考慮具有相應的機械強度。

1.工藝簡單,製造周期短

鑄造工藝簡單,周期短,適用於新產品的試製和多品種、小批量生產,可解決鋼製模具周期長的問題,有利於新產品的開發。特別適用於薄板衝壓件和不規則曲面的衝壓件。

2.凸模和凹模可以採用同一個樣模

鑄模時凸模和凹模可以採用同一個樣模,一次性鑄成,不需要研配,模具調試方便,可以在機床上直接對模具進行修整。

3.製造成本低,合金材料可反覆重熔使用

低熔點合金模具的製造成本低,合金材料可以反覆重熔使用,製造工藝簡化。

以鉍、錫低熔點合金元素為主要成分、熔點約在70~150℃的低熔點合金模具適用於成形大、中形尺寸的各種覆蓋件,其制模工時約為6~8h,制模成本比鋼模低60%~90%。工廠只需備一個適當的合金容框,就可以滿足各種覆蓋件的成形加工需要。

下圖所示為一個典型的內熱氣壓水冷拉深覆蓋件的成形模結構示意圖。圖中雙點畫線部分為樣件17,也稱為樣模,這是制模的依據,它的形狀和欲成形的工件大致相同,只是其厚度應等於成形模的模具間隙,在其四周附加有用於分離已成形的凸模、凹模和壓邊網用的內擋牆和外擋牆。樣件上有小孔,以便鑄模時熔化的合金由樣模外側流入樣模內腔形成凸模。樣件可以用鋼板敲制、用玻璃布糊制,甚至用紙漿糊制好后塗上耐高溫膠即可。

該模具常在專用壓力機上使用,因合金的熔點很低,通過模具上熔池內的加熱管即可將合金熔化。主熔池的作用是熔化、凝固合金並形成凹模,副熔池的作用是當主熔池內合金表面凝固后,由氣壓裝置加壓,向主熔池補充合金,從而提高鑄模的精度,提高模具內部組織的緻密性。另外在熔化的合金由樣件外側向內腔流動時,通過加壓還可以提高流入的速度,以減少鑄模時間。主熔池的周圍設有冷卻水室,其作用是加快合金的凝固時間,減少制模工時,同時也可使合金急冷,提高合金硬度。在凸模板和壓邊圈板上裝有螺釘,其作用是緊固合金。排氣管要在鑄模時一同鑄入,而頂出器則是在鑄模後放置上去的。

模具的凹模口加添了鋼板,因為在成形覆蓋件時,此凹模口處的板材劇烈變形,對凹模口產生嚴重的磨損,加上鋼板后可以提高模具的使用壽命。在模具磨損比較嚴重的部位,也可以加添鋼製鑲塊,以提高使用壽命。

對於帶有曲面凸緣的覆蓋件,此凹模口不必加添鋼板,直接由低熔點合金鑄出,目的是減少制模成本,但使用壽命較低。

使用熔池製造覆蓋件成形模,只要工件的尺寸在熔池尺寸範圍內,有樣件即可鑄出,所以熔池是通用的,凸模和壓邊圈的固定板也可以通用,只有必要的鋼鑲塊是專用的,所以制模的周期很短,成本很低,一副模具使用完畢后,即可再鑄新模,只需保存樣件,故存放空間小。

由於合金的熔點很低,可以在壓力機上鑄模,省去重新安裝和調整模具的工作。國內外均已研製並使用了自鑄模壓床,這種壓力機本身就配有低熔點合金的熔池。對於個別磨損的模具部位或鑄模不太理想的部位,普通的電熔鐵即可進行修補,且合金很軟,所以成形覆蓋件時,不會划傷工件的表面。

低熔點合金