失效模式分析

失效模式分析

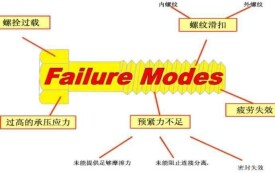

失效模式分析(Failure Modes Analysis,FMA),用來分析當前和以往過程的失效模式數據,以防止這些失效模式將來再發生的正式的結構化的程序。

失效模式分析(Failure Modes Analysis,FMA)

用來分析當前和以往過程的失效模式數據,以防止這些失效模式將來再發生的正式的結構化的程序。

失效一詞乃指出物品的功能失去原先設定的運用效果,所以失效的原因可能來自:

* 錯誤

* 遺漏

* 沒有或僅部分動作

* 產生危險

* 有障礙

等與原先產品設定機能的目標不符的情形。這些狀況的產生會造成顧客對製造者與銷售者的不滿,可能產生的情形有大有小、也因使用時間有長有短而發生,對於設計、生產乃至檢驗者而言,都需要對自己負責的部分將隱藏的失效因素排除。

所以失效是客戶抱怨的主要來源,必須依照一定的步驟予以分析解構,將這樣具模組化的作業方式整合成一種模式,稱之為失效模式分析(FMEA)。

·能夠容易、低成本地對產品或過程進行修改,從而減輕事後修改的危機。

·找到能夠避免或減少這些潛在失效發生的措施;

·指出設計上可靠性的弱點,提出對策

·針對要求規格、環境條件等,利用實驗設計或模擬分析,對不適當的設計,實時加以改善,節省無謂的損失

·有效的實施FMEA,可縮短開發時間及開發費用

·FMEA發展之初期,以設計技術為考慮,但後來的發展,除設計時間使用外,製造工程及檢查工程亦可適用

·改進產品的質量、可靠性與安全性

失效模式分析對產品從設計完成之後,到首次樣品的發展而後生產製造,到品管驗收等階段都可說皆有許多適用範圍,基本上可以活用在3個階段,茲說明如下:

第一階段 設計階段的失效模式分析

1.針對已設計的構想作為基礎,逐項檢討系統的構造、機能上的問題點及預防策略。

2.對於零件的構造、機能上的問題點及預防策略的檢討。

3.對於數個零件組或零件組之間可能存在的問題點作檢討。

第二階段 試驗計劃訂定階段的失效模式分析

1.針對試驗對象的選定及試驗的目的、方法的檢討。

2.試驗法有效的運用及新評價方法的檢討。

3.試驗之後的追蹤和有效性的持續運用。

第三階段 製程階段的FMEA

1.製程設計階段中,被預測為不良製程及預防策略的檢討。

2.製程設計階段中,為了防止不良品發生,而必須加以管理之特性的選定,或管理重點之檢討。

3.有無訂定期間追蹤的效益。

除了上述所用的範圍可以運用此一分析技巧外,使用者亦可自行運用在合適的地方。但是在運用上要注意到:

1.失效模式資訊情報。

如能在事前收集好對象產品、製程、機能等的相關資訊情報,對於分析有很大的幫助。在收集資料上要把握不要輕言放棄可能的因素,如果真的難以判斷,就交由專案小組討論確定。

2 .分析檢討人員足夠

為防止分析時的偏差導致失之毫釐,差之千里的謬誤並能收集思廣益之功,一定的人數參與是必要的,至於多少人才算足夠,當視分析對象的特徵或公司能力而定。對這一點,固然在量上面要足夠,質方面也要考量各個層面的代表性,每個功能別組織要有,專業技術和管理人員都有則能更具周延性。

對於初次導入失效模式分析手法的企業而言,也許延聘外部顧問或指導者,進行人員訓練、執行協助等是一項可行的作法。

3.開發時間整合

由於絕大部分進行此類分析的人員,都有既定的原本任務,一方面要能進行日常工作,另一方面要能順遂分析工作,因此開發時間的妥善安排是非常重要的,可以專案性工作組織來進行失效模式分析可以獲得更有利的分工。

同時,也要明示設計審查的檢討對象,界定誰有權利作最後定案的人。

4.結果加以追蹤

任何專案工作都須訂定追蹤日期,比較好的作法是將追蹤的作業也當成分析工作的一部分,並且在工作計劃中也安排進去,當然,負責排定工作的人也要對追蹤工作安排負責人,最好能對追蹤情形定期提一份報告給公司執行長。

專案進度是檢視失效模式分析成就多寡的重要指標,依照后敘的實施步驟,建立一套模式化的分析流程。