滑片式壓縮機

滑片式壓縮機

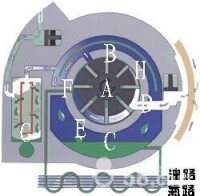

滑片式壓縮機的主要機件由三部分組成:機體 (又稱氣缸 ) 、轉子 及滑片。滑片式壓縮機的轉子偏心配置在氣缸內,轉子上開有若干縱向凹槽,在凹槽中裝有能沿徑向自由滑動的滑片。由於轉子在氣缸內偏心配置,氣缸內壁與轉 子外表面間構成一個月牙形空間。轉子旋轉時,滑片受離心力的作用從槽中甩出,其端部緊貼在 機體內圓壁面上,月牙形的空間被滑片分隔成若干扇形的小室——基元容積。在轉子旋轉一周之內,每一基元容積將由最 小值逐漸變大,直到最大值,再由最大值逐漸變 小,變到最小值。隨著轉子的連續旋轉,基元容積遵循上述規律周而復始變化。

圖1

耐力滑片式壓縮機的功率範圍為 1.1 kW 至 110 kW (1.5 至 150hp),所產生的工作壓力為 7 至 8 和 13 bar (101 至 145psi)。

耐力滑片式壓縮機的功率範圍為 1.1 kW 至 110 kW所產生的工作壓力為 7 至 10 和 13 bar

典型用途是:

OEM、印刷、氣動

實驗室、牙科、儀錶

機床、包裝、機器人

A/AB系列旋轉滑片式壓縮機是通用壓縮機、其功率強勁、可靠,而且成本低、效率高。這種壓縮機在全世界的火車、輪船、工程、蒸餾、釀造、包裝車間及大小工業 設備中無處不用。事實上,如果 您需要優質可靠的壓縮空氣,這些壓縮機是絕好的商業解決方案。

耐力NAILI空氣壓縮機運行雜訊低,可安裝在用氣設備附近。大部分型號是敞開式的,如果需要也可提供箱體安裝 進一步降低雜訊水平。

空氣經由一過濾器及一調節比例閥而吸入,該調節閥主要用於調節空氣缸轉子,滑片形成的壓力腔。轉子旋轉相對於氣缸呈偏心式運轉、閥片安裝在轉子的槽中,通過離心力將滑片推至氣缸壁,高效的注油系統能夠確保壓縮機的冷卻及潤滑劑的最小損耗量,在氣缸壁上形成的一層薄薄的油膜可以防止金屬部件之間直接接觸而造成磨損。在壓縮過程中,壓縮機轉子的滑片與氣缸之間容積不斷減少,壓縮后的油氣混合氣經機械分離和過濾分離,使壓縮空氣中含油量低於2PPM。經凈化后的壓縮空氣進入散熱器冷卻,冷卻后所形成凝結水經電子凝結水排泄裝置的分離器而排出。

如下圖2所示,在機體上開設有吸氣孔口 ( 左側) 和排氣孔口 ( 右側)。基元容積逐漸增大時,在左面與吸氣孔口相遇。開始吸入氣體,直到基元容積達到最大,組成該基元容積的后一滑片 ( 相對於旋轉方向) 越過吸氣孔口的上邊緣時吸氣終止。以後,基元容積開始縮小,氣體在其內被壓縮。當組成該基元容積的前一滑片達到排氣孔口的上邊緣時,基元容積開始和排氣孔口相通,則壓縮過程結束,排氣開始。而在基元容積的后一滑片越過排氣孔口的下邊緣時,排氣終止。之後,基元容積達最小值。轉子繼續旋轉,基元容積又開始增大。由此,余留在該最小容積中的壓縮氣體進行膨脹。當基元容積的前一滑片達到吸氣孔口的下邊緣后,該正在擴大的基元容積又和吸氣孔口相通,重新開始吸入氣體。如果滑片數為 z,則在轉子每旋轉一周之中,依次有 z 個基元容積分別進行吸氣 - 壓縮 - 排氣 - 膨脹過程。分類:第一類:滴油滑片式壓縮機;第二類:噴油滑片式壓縮機;第三類:無油滑片式壓縮機。

滑片式壓縮機結構簡單、製造容易,操作和維修保養方便。它幾乎完全平衡,無振動,所以要求的基礎小。此外,在旋轉一周之中有多個基元容積與吸排氣管接通,因此吸排氣壓力脈動較小,不需安裝很大的貯氣器。

由於採用旋轉滑片式設計,運動部件只有轉子一個,轉速低至1000轉/分鐘,可靠性高,運轉時本身油溫和排氣溫度低,可置於惡劣的環境條件下仍照常不誤工作 - 這樣,就減少了停工時間,就等於節省了大量資金。滑片機可不必修理轉子可永久使用下去。

始終保持良好的性能,使用壽命超過10萬小時,無需更換主要的金屬部件,滑片式壓縮機轉速低、磨損小、壽命長、殘留值高。

滑片式壓縮機採用先進的技術,容積效率高:用戶花同樣的金錢,可獲得更多的壓縮空氣。滑片本身靠離心力自動補償與定子腔壁的間隙,幾乎不會有二次壓縮的情況,這也是螺桿式壓縮機無可比擬的。

易耗品包括油只需備3種,機油容量小

備件包括:油、油分芯和空濾芯3種,空濾和油每2000小時更換一次,油分芯每10000小時更換一次,油濾不需要更換。比其他機型省油,滑片式壓縮機運行經濟,在大多數情況下,該機型較其他壓縮機更能節省維護費用。

滑片式壓縮機具有標準的節能控制裝置,如"自動停機/開機"和"自動空載",卸載運行時耗電少。

滑片式壓縮機採用旋轉滑片技術,運行特別安靜。由於噪音低,壓縮機可在使用點就近安裝 - 無需配備昂貴的管路和專用的壓縮機房,從而極大地降低了安裝費用。排出的壓縮空氣溫度僅比環境溫度略高4~8℃,唯一的噪音來自電機和冷卻風扇,而轉子運行卻很安靜。

滑片式壓縮機的壓縮機與電機由免保養的饒性聯軸器連接傳動,無需皮帶或增速齒輪,避免了偏向拉力,皮帶打滑和斷裂的機會,也不會產生齒輪的磨損和軸承的損耗。

滑片式壓縮機的電機同時驅動壓縮機和風扇,減少了電力消耗和故障機率。

滑片式壓縮機採用先進的專利技術,油氣管路做在機身內部,外圍控制管路少,幾乎不會有油氣泄漏現象。而螺桿式壓縮機油氣管路繁多,漏油漏氣機會大增,且這麼多的管路擠在狹小的罩殼內,維修保養很不方便。

滑片式壓縮機的主要缺點是滑片與轉子氣缸之間有很大的機械摩擦,產生較大的能量損失,因此效率較低。以排氣量 10m3/min, 排氣壓力 6.86 ×105N/ m2的移動式空壓機為例,其效率要比同參數的螺桿式壓縮機約低 10%, 比同參數的往複式壓縮機約低 20%。此外,雖然滑片的壽命已能突破 8000小時,但取決於材質、加工精度及運行條件,故它仍是影響滑片式壓縮機運轉周期的一個重要因素。

滑片式壓縮機廣泛運用於各種中、小型壓縮空氣裝置和小型空調製冷裝置中。在化學工業和食品工業中,無油機器可用來輸送或加壓各種氣體。滑片式機械還可作為真空泵使用,單級可獲 5000-4000N/m2( 真空度 95-96%), 雙級可獲 1500-1OOON/m2( 真空度 98.5-99%)。滑片式壓縮機多為單級或雙級的,三級以上的很少見到。滴油潤滑的機器,單級壓力比為 3-4;噴油機器單級壓力比可達 8;無油潤滑機器的單級壓力比很少超過 2.5。常見的排氣量範圍是1-20m3/min。壓縮機一般與電功機直聯,轉數範圍一般是500-3000rpm。

當前市場上空壓機主要分為螺桿空壓機、活塞空壓機和離心式空壓機和滑片式空壓機等。離心式空壓機主要應用於用氣量很大的場合,一般企業應用很少。活塞式空壓機設備投資低,以往很多企業都採用,但是產氣效率較差,正逐步被滑片式空壓機、螺桿式空壓機所取代。螺桿式空壓機設備產氣效率高,但是隨著時間推移磨損加大,導致內泄加大產氣量逐年下降。螺桿式空壓機主要分為有油和無油兩種,其中無油式空壓機應用在紡織、醫藥等特殊場合。下面我們就螺桿式和活塞式分別作一下簡要介紹:

1. 螺桿式空壓機工作原理

(1)吸氣過程:螺桿式的進氣側吸氣口,在設計時必須使壓縮室可以充分吸氣,而螺桿式壓縮機並無進氣與排氣閥組,進氣只靠一調節閥的開啟、關閉調節,當轉子轉動時,主副轉子的齒溝空間在轉至進氣端壁開口時,其空間最大,此時轉子的齒溝空間與進氣口之自由空氣相通,因在排氣時齒溝之空氣被排出,排氣結束時,當轉到進氣口時,外界空氣即被吸入,沿軸向流入主副轉子的齒溝內。當空氣充滿整個齒溝時,轉子之進氣側端面轉離了機殼之進氣口,在齒溝間的空氣即被封閉。

(2)封閉及輸送過程:主副兩轉子在吸氣結束時,其主副轉子齒峰會與機殼封閉,此時空氣在齒溝內封閉不再外流,即[封閉過程]。兩轉子繼續轉動,其齒峰與齒溝在吸氣端吻合,吻合面逐漸向排氣端移動。

(3)壓縮及噴油過程:在輸送過程中,嚙合面逐漸向排氣端移動,亦即嚙合面與排氣口間的齒溝間漸漸減小,齒溝內之氣體逐漸被壓縮,壓力提高,此即[壓縮過程]。而壓縮同時潤滑油亦因壓力差的作用而噴入壓縮室內與室氣混合。

(4)排氣過程:當轉子的齒合端面轉到與機殼排氣相通時,(此時壓縮氣體之壓力最高)被壓縮之氣體開始排出,直至齒峰與齒溝的齒合面移至排氣端面,此時兩轉子嚙合面與機殼排氣口這齒溝空間為零,即完成(排氣過程),在此同時轉子嚙合面與機殼進氣口之間的齒溝長度又達到最長,其吸氣過程又在進行。