石膏法脫硫

濕法脫硫方法之一

石膏法的主要優點是:適用的煤種範圍廣、脫硫效率高(有的裝置Ca/S=1時,脫硫效率大於90%)、吸收劑利用率高(可大於90%)、設備運轉率高(可達90%以上)、工作的可靠性高(目前最成熟的煙氣脫硫工藝)、脫硫劑—石灰石來源豐富且廉價。

石膏法脫硫是濕法脫硫最常用的一種。

但是石灰石/石膏法的缺點也是比較明顯的:初期投資費用太高、運行費用高、佔地面積大、系統管理操作複雜、磨損腐蝕現象較為嚴重、副產物—石膏可以外銷、工業廢水較難處理。

該技術與拋棄法的區別在於向吸收塔的漿液中鼓入空氣,強制使CaSO3都氧化為CaSO4(石膏),脫硫的副產品為石膏。同時鼓入空氣產生了更為均勻的漿液,易於達到90%的脫硫率,並且易於控制結垢與堵塞。由於石灰石價格便宜,並易於運輸與保存,因而自80年代以來石灰石已經成為石膏法的主要脫硫劑。國內外選擇火電廠煙氣脫硫設備時,石灰石/石膏強制氧化系統成為優先選擇的濕法煙氣脫硫工藝。

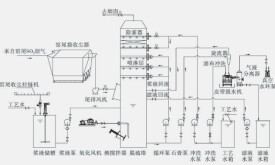

採用石灰石或石灰作為脫硫吸收劑,石灰石經破碎磨細成粉狀與水混合攪拌成吸收漿液,當採用石灰為吸收劑時,石灰粉經消化處理后加水製成吸收劑漿液。在吸收塔內,吸收漿液與煙氣接觸混合,煙氣中的二氧化硫與漿液中的碳酸鈣以及鼓入的氧化空氣進行化學反應從而被脫除,最終反應產物為石膏。

來自於鍋爐或窯爐的煙氣經過除塵后在引風機作用下進入吸收塔,吸收塔為逆流噴淋空塔結構,集吸收、氧化功能於一體,上部為吸收區,下部為氧化區,經過除塵后的煙氣與吸收塔內的循環漿液逆向接觸。系統一般裝3-5台漿液循環泵,每台循環泵對應一層霧化噴淋層。當只有一台機組運行時或負荷較小時,可以停運1-2層噴淋層,此時系統仍保持較高的液氣比,從而可達到所需的脫硫效果。吸收區上部裝二級除霧器,除霧器出口煙氣中的遊離水份不超過75mg/Nm3。吸收SO2后的漿液進入循環氧化區,在循環氧化區中,亞硫酸鈣被鼓入的空氣氧化成石膏晶體。同時,由吸收劑製備系統向吸收氧化系統供給新鮮的石灰石漿液,用於補充被消耗掉的石灰石,使吸收漿液保持一定的pH值。反應生成物漿液達到一定密度時排至脫硫副產品系統,經過脫水形成石膏。

CaCO3+SO2+1/2H2O→CaSO3·1/2H2O+CO2

Ca(OH)2+SO2→CaSO3·1/2H2O+1/2H2O

CaSO3·1/2H2O+SO2+1/2H2O→Ca(HSO3)2

2CaSO3·1/2H2O+O2+3H2O→2CaSO4·2H2O

Ca(HSO3)2+O2+2H2O→CaSO4·2H2O+H2SO4