變位係數

用於減小齒輪傳動的結構尺寸

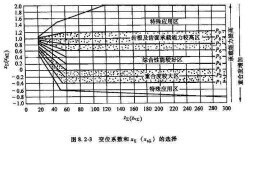

徠變位係數,是用於減小齒輪傳動的結構尺寸。齒輪的變位係數是變位係數x徑向變位係數,加工標準齒輪時,齒條形刀具中線與齒輪分度圓相切。加工變位齒輪時齒條形刀具中線與齒輪分度圓相切位置偏移距離xm,外移x為正,內移x為負。除了圓錐齒輪有時採用切向變位xt外,圓柱齒輪一般只採用徑向變位。變位係數x的選擇不僅僅是為了湊中心距,而主要是為了提高強度和改善傳動質量。

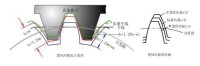

齒徠輪傳動示意圖

為了改善齒輪傳動的性能,出現了變位齒輪。如圖所示,當齒條插刀齒頂線超過極限嚙合點N1,切出來的齒輪發生根切。若將齒條插刀遠離輪心O1一段距離(xm),齒頂線不再超過極限點N1,則切出來的齒輪不會發生根切,但此時齒條的分度線與齒輪的分度圓不再相切。這種改變刀具與齒坯相對位置后切制出來的齒輪稱為變位齒輪,刀具移動的距離xm稱為變位量,x稱為變位係數。刀具遠離輪心的變位稱為正變位,此時x>0;刀具移近輪心的變位稱為負變位,此時x<0。標準齒輪就是變位係數x=0的齒輪。

齒輪的變位係數 變位係數 x 是徑向變位係數,加工標準齒輪時,齒條形刀具中線與齒輪分度圓相切。加 工變位齒輪時齒條形刀具中線與齒輪分度圓相切位置偏移距離 xm,外移 x 為正,內移 x 為 負。除了圓錐齒輪有時採用切向變位 xt 外,圓柱齒輪一般只採用徑向變位。變位係數 x 的選擇不僅僅是為了湊中心距,而主要是為了提高強度和改善傳動質量。

(1)減小齒輪傳動的結構尺寸,減輕重量 在傳動比一定的條件下,可使小齒輪齒數 zl< zmin,從而使傳動的結構尺寸減小,減輕機構重量。

(2)避免根切,提高齒根的彎曲強度 當小齒輪齒數 z1

(3)提高 齒面的接觸強度 採用嚙合角 α’>α 的正傳動時,由於齒廓曲率半徑增大,故可以提高齒 面的接觸強度。

(4)提高齒面的抗膠合耐磨損能力 採用嚙合角 α’>α 的正傳動,並適當分配變位係數 xl、x2,使兩齒輪的最大滑動率相等時,既可降低齒面接觸應力,又可降低齒面間的滑動率 以提高齒輪的抗膠合和耐磨損能力。

(5)配湊中心距 當齒數 z1、z2 不變的情況下,嚙合角 α’不同,可以得到不同的中心 距,以達到配湊中心距的目的。

(6)修復被磨損的舊齒輪 齒輪傳動中,小齒輪磨損較重,大齒輪磨損較輕,可以利用負 變位把大齒輪齒面磨損部分切去再使用,重配一個正變位小齒輪,這就節約了修配時需要的 材料與加工費用。

(1)潤滑條件良好的閉式齒輪傳動 當齒輪表面的硬度不高時(HBS350),常因齒根疲勞裂紋的擴展造成輪齒折斷而使傳動失效,這時,選擇變位係數應使齒輪的齒根彎曲強度盡量增大,並盡量使相嚙合的兩齒輪具有相近的彎曲強度。

(2)開式齒輪傳動齒面研磨磨損或輪齒折斷為其主要的失效形式。故應選擇總變位係數x∑ 儘可能大的正變位齒輪,並適當分配變位係數,使兩輪齒根處的最大滑動率相等,這樣不僅可以減小最大滑動率,提高其耐磨損能力,同時還可以增大齒根厚度,提高輪齒的彎曲強度。

(3)重載齒輪傳動的齒面易產生膠合破壞,除了要選擇合適的潤滑油粘度,或採用含有添加劑的活性潤滑油等措施外,應用變位齒輪時,應盡量增大傳動的嚙合角(即增大總變位係數x∑),並適當分配變位係數 xl 和x2,以使最大滑動率接近相等,這樣不僅可以增大齒面的綜合曲率半徑,減小齒面接觸應力,還可以減小最大滑動率以提高齒輪的抗膠合能力。

(4)高精度齒輪傳動對於精度高於7 級的重載齒輪傳動,為了減小節點處齒面上的壓力,可以適當選擇變位係數,使節點位於兩對齒嚙合區,以減少每一對嚙合輪齒上的載荷,提高承載能力。

(5)斜齒圓柱齒輪傳動斜齒圓柱齒輪傳動可以採用高度變位或角度變位,而實際上多採用標準齒輪傳動。利用角度變位,可以增加齒面的綜合曲率半徑,有利於提高斜齒輪的接觸強度,但變位係數較大時,又會使嚙合輪齒的接觸線過分地縮短,反而降低其承載能力。故採用角度變位,對提高斜齒圓柱齒輪的承載能力的效果並不大。有時,為了配湊中心距的需 要,採用變位齒輪時,可以按其當量齒數 zv(=z/cos3β),仍用直齒圓圓柱齒輪選擇變位 係數的方法確定其變位係數。

1保證加工時不根切;2 保證加工時不頂切;3 保證必要的齒頂厚;4 保證必要的重合度;5 保證嚙合時不干涉;通常採用角度變位,大、小齒輪都用正變位,按等滑動比的原則選取。

目錄