深孔鑽

專門用於加工深孔的鑽頭

深孔鑽是一款專門用於加工深孔的鑽頭,其可分為外排屑和內排屑兩類。深鑽孔最大的缺點就是散熱和排屑困難。

專門用於加工深孔的鑽頭。在機械加工中通常把孔深與孔徑之比大於6的孔稱為深孔。深孔鑽削時,散熱和排屑困難,且因鑽桿細長而剛性差,易產生彎曲和振動。一般都要藉助壓力冷卻系統解決冷卻和排屑問題。

1.刀桿細長剛性差,冷卻困難切屑難排。

2.由於刀具在孔內切削,切削情況和刀具磨損無法觀察。

1.直徑3~20mm用槍孔鑽。

2.直徑20~65mm用高壓內排屑深孔鑽或用噴吸鑽,也可用可轉位刀片交錯齒深孔鑽。

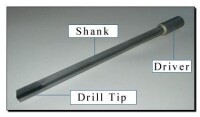

槍鑽

①槍鑽:只有一個切削部分,最早用於加工槍管。鑽削時,切削液從鑽桿中間進入,經鑽頭頭部的小孔噴射到切削區,然後帶著切屑從鑽頭的V形溝槽中排出。槍鑽適用於加工孔徑2~20毫米、孔深與孔徑之比大於100的深孔。

②BTA深孔鑽:切削液從鑽桿與孔壁的間隙處送入,靠切削液的壓力將切屑從鑽桿的內孔中排出。BTA深孔鑽適用於鑽削孔徑6毫米以上,孔深與孔徑之比小於100的深孔,其生產效率比槍鑽高3倍以上。

③噴射鑽:一種多刃內排屑深孔鑽,有內、外兩層鑽管,大部分切削液從內、外鑽管的間隙中進入切削區,然後連同切屑進入內管;另一小部分切削液則經由內管尾端的月牙形孔進入內管,產生噴射效應,形成低壓區,幫助抽吸切屑。噴射鑽不要求嚴格的切削液密封裝置,適用於鑽削直徑18毫米以上、孔深和孔徑比小於100的深孔。

④DF深孔鑽:這種鑽頭吸收了BTA深孔鑽和噴射鑽的優點,採用單管,排屑靠推壓和抽吸雙重作用,提高了排屑能力,可鑽削孔徑在8毫米以上的深孔。

槍鑽常用高速鋼或硬質合金製造。各類內排屑深孔鑽可根據尺寸大小,採用焊接或機械夾固式可轉位硬質合金刀片的結構。深孔鑽上的導向塊起導向和定心作用,減少鑽孔的偏斜和切削時的振動。深孔鑽的刀齒和導向塊的布置主要考慮分屑和切削時徑向力的平衡。刀體與鑽桿可用焊接或方牙螺紋聯接。

鑽床:用鑽頭在實體材料上加工孔的工藝過程稱為鑽削,鑽削用的專門裝置稱為鑽床。

深孔鑽床:深孔鑽床是刀具工作部分大都處於已加工表面的包圍之中,因此,存在刀具的剛度、排屑、導向及冷卻潤滑等問題。深孔鑽床的鑽頭的剛性差、鑽孔時極易“引偏”,這是因為鑽頭直徑受到加工孔的限制,且鑽頭一般較長,同時,又要求在鑽頭上有儘可能大的容屑槽以利排屑,使得鑽芯變細,因而剛性較差。由於鑽頭的剛性及導向性(鑽孔時,鑽頭僅有兩條很窄的棱邊與孔壁接觸)均較差,兩個主切削刃又很難磨得對稱,徑向力不能互相抵消,而且鑽孔時首先與加工表面接觸的是鑽頭具有很大的負前角的橫刃,使鑽頭進入切削很困難,因此,鑽孔時鑽頭極易發生“引偏”,致使所鑽孔的軸線歪斜或孔徑擴大、不圓等。

用特製的深孔鑽頭鑽削深孔時,刀具工作進給一段后快速退出,工件進行排屑,然後快速趨近加工部位再繼續工作進給,如此多次往複,直至加工出所要求孔深的進給,稱為分級進給。

1.切屑粘結:降低切削速度;避免崩刃;換用極壓性高的切削液,並改善過濾情況;提高切削液的壓力、流量。

2.同軸度不好:調整機床主軸與鑽套的同軸度;採用合適的鑽套直徑。

3.切削速度過低,進給量過大或不均勻:採用合適的切削用量。

4.刀具幾何形狀不合適:改變切削刃幾何角度與導向塊的形狀

同軸度不好:調整機床主軸、鑽套與支承套的同軸度;採用合適的鑽套直徑,及時更換磨損過大的鑽套。

1.斷屑不好,切屑排不出:改變斷屑槽的尺寸,避免過長、過淺;及時發現崩刃情況,並更換;加大切削液的壓力、流量;採用材料組織均勻的工件。

2.進給量過大、過小或不均勻:採用合適的切削用量。

3.鑽頭過度磨損:定期更換鑽頭,避免過度磨損。

4.切削液不合適:選用合適的切削液並改善過濾情況。

1.切削速度過高或過低,進給量過大:採用合適的切削用量。

2.鑽頭不合適:更換刀具材料;變動導向塊的位置、形狀。

3.切削液不合適:換用極壓性高的切削液;增大切削液的壓力、流量;改善切削液過濾情況。

切屑成帶狀:斷屑槽幾何形狀不合適;切削刃幾何形狀不合適;進給量過小;工件材料組織不均勻:變動斷屑槽及切削刃的幾何形狀;增大進給量;採用材料組織均勻的工件。

切屑過小:斷屑槽過短或過深;斷屑槽半徑過小:變動斷屑槽的幾何形狀。

切屑過大:斷屑槽過長或過淺;斷屑槽半徑過大:變動斷屑槽的幾何形狀。