貝氏體等溫淬火

提高金屬工件硬度的淬火工藝

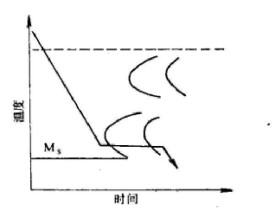

將鋼製零件加熱奧氏體化后,淬入熱浴(硝鹽浴,金屬浴或浮動粒子爐)中,保持足夠時間,使全部或部分過冷奧氏體轉變為下貝氏體組織,隨後空冷到室溫的熱處理工藝稱為貝氏體等溫淬火。等溫淬火時等溫保持溫度稱為等溫溫度,在等溫溫度下恆溫的保持時間稱為等溫時間。

淬火可以提高金屬工件的硬度及耐磨性,另外淬火還可使一些特殊性能的鋼獲得一定的物理化學性能。

將工件從淬火溫度以大於臨界淬火速度冷至Ms點以上某一溫度保溫,使過冷奧氏體全部轉變為下貝氏體,再空冷至室溫的淬火工藝。一般用硝鹽浴爐進行等溫淬火,其溫度、時間依材料Ms點及恆溫轉變曲線而定。通常為200~350℃,10~60min。淬透性差的碳鋼、低合金鋼限用於小零件;淬透性好的高合金鋼不受零件截面尺寸限制。

採用此工藝可減小變形,降低淬火應力。與常規淬火、回火相比,在達到規定硬度時,有較高的塑性和衝擊韌性,變形小,節省工時和能源,降低成本。對有一類回火脆性的CrMnSiA、CrNiMo等鋼件,只適用於直徑12mm以下、扁平厚度或空心圓柱體壁厚不超過6mm、單面冷卻壁厚不超過3mm的零件。

等溫淬火時的加熱溫度,對合金鋼來說與一般淬火相同,但對淬透性較低的鋼種(如碳鋼及某些合金鋼),為了增大過冷奧氏體的穩定性,以避免冷卻過程中珠光體的形成,使等溫淬火易於進行,常將淬火加熱溫度適當提高。

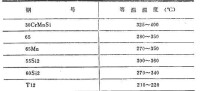

等溫淬火時的等溫溫度,由試驗決定,常用鋼材的等溫淬火溫度範圍如下表所示:

常用鋼材的等溫淬火溫度範圍

貝氏體組織並不能顯著提高切削性能,等溫淬火的目的僅是為了減小被處理刀具的變形和開裂的傾向性,所以等溫時間的長短應根據工藝對這方面的要求來確定。如部分的貝氏體轉變已可滿足工藝要求,則可進行較短時間的等溫保持,對於高速鋼刀具一般為0.5小時;如需全部貝氏體組織時,則應進行較長時間的等溫保持,對於高速鋼刀具一般為3小時,以使下貝氏體轉變充分進行。

工件在熱浴中由奧氏體化溫度冷至等溫溫度的冷卻過程中,不應有珠光體產生。因此,等溫淬火工件的尺寸,常受所用鋼材淬透性的制約。

零件經等溫淬火后可獲得高強度與高塑性的良好配合,而且內應力極小,有利於減小 萌變形和防止開裂,故常應用於合金結構鋼及工具鋼製造的下列工件:

1、彈簧、冷沖模、軸承、精密齒輪等小型零件;

2、形狀複雜,淬火過程變形開裂傾向較大,而尺寸精度又要求較高的工件,如各種成型刀具等;

3、球墨鑄鐵(如稀土鎂鉬球墨鑄鐵)製造的零件,經等溫淬火后具有良好的力學性能組合,可用以代替一些合金結構鋼;

4、CrNiMo、CrMnTi,CrMnTi等鋼製造的汽輪機、水壓機和發電機主軸及其它重型機件,用等溫淬火可避免開裂;

5、變形鋁合金可用等溫淬火(150~200℃)代替固溶處理和時效的二重處理方法,以減小變形並可獲得同等強度下較高的塑性。