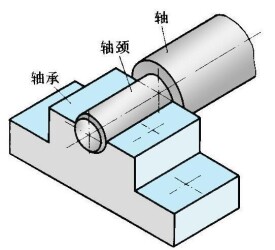

軸頸

軸頸

軸頸一般是軸上用來安裝軸承的地方。指軸上同一直徑的一段軸或直徑不等但形成的外圓表面是均勻連續的圓柱面,外圓表面必須是均勻連續的,不能有軸肩或凹槽斷開。

在工業生產中,機械設備使用較多,在使用時,由於多種原因,如:軸與皮帶輪或聯軸節配合不當,長期超負荷運行,滑動軸承的軸頸因潤滑不良,潤滑油裡帶鐵屑、沙粒等雜質或因製造質量不高,熱處理達不到要求,或軸受外力撞擊等造成軸頸磨損,嚴重時甚至造成軸頸折斷。

軸頸磨損容易造成設備帶傷運行,造成生產效率低、加速設備老化、影響產品質量等一系列危害,嚴重時會造成設備被迫停機或者整條生產線的停機,造成生產時間的損耗,延誤交貨日期,甚至造成嚴重的安全生產事故,個別行業的設備因軸頸磨損,生產被迫停機檢修甚至出現過整條生產線全部報廢的事故,企業一夜之間被迫破產。

一、傳統方法:

國內針對軸類磨損一般採用的是補焊、鑲軸套、打麻點等,如果停機時間短又有備件,一般會採用更換新軸,一些維修技術較高的企業會採用電刷鍍、激光焊、微弧焊甚至冷焊等,這些維修技術需要採購高昂的設備和高薪聘請技術工人,國內一些中小企業一般通過技術較高外協來幫助修復高價值軸,只不過要支付高昂的維修費用和運輸費用。

傳統弊端:

1、臨時措施多為應急湊合手段,不具合理性,更無長效和安全可言;

2、因熱應力的影響而導致材質受傷、變形,不同心運行易造成重大事故;

3、不能解決力學關係,極易再次發生磨損現象;

4、部分部件沒有應對手段,過度報廢更換且需要庫存影響企業的資金流;

5、費時、費力,工裝精度達不到要求;

6、大量報廢更換增加了企業的運營成本。

二、高分子複合材料修復:

現在歐美日韓一般採用的是高分子複合材料技術和納米技術。

因金屬材質為“常量關係”,雖然強度較高,但抗衝擊性以及退讓性較差,所以長期的運行必造成配合間隙不斷增大造成軸磨損,意識到這種關鍵原因后,歐美新技術研究機構研製的高分子複合材料即具有金屬所要求的強度和硬度,又具有金屬所不具備的退讓性(變數關係),通過“模具修復”、“部件對應關係”、“機械加工”等工藝,可以最大限度確保修復部位和配合部件的尺寸配合。

一、返廠車削

優點:車削部位軸頸表面材質沒有變化,光潔度高。

缺點:1、返廠車削時間長而且費用比較高。

2、軸頸車削后必須配非標瓦,轉子若再次拉傷就有報廢的危險。

二、電鍍修復

優點:1、現場修復,容易操作。

2、修復工期較短。

3、鍍時工件溫升低,無變形,鍍層殘餘應力小,表面金相組織無變化。

缺點:1、結合強度比冷焊和激光焊低。

2、對轉子軸頸有人為性損壞。7~8mm以下溝槽必須拓寬處理,必須用銼刀把軸頸上細小溝槽銼成U字體形狀。

3、硬度較低,耐磨性較差,只能修復非承力部位。

4、操作不當鍍層會整塊脫落。

三、激光焊修復

優點:1、現場修復。

2、冶金結合,永不脫落。

3、修復層耐磨性好。只修復磨損部位,對軸頸表面不產生人為性損害。

缺點:1、設備較大,不易於操作。

2、修復時間較長,效率較低。

3、激光焊修復工藝臻待完善而且價格較高。

4、激光焊屬與弧焊種類。長時間焊接容易引起工件變形、殘餘應力水平較高,易產生裂紋現象。

四、微弧冷焊修復

優點:1、現場修復,容易操作。

2、冶金結合,永不脫落。

3、軸頸補充材料為鑷基合金焊絲,材質與母材相近,耐磨性高。

4、焊接時工件溫升低,無變形,不產生熱應力,修復部位在60℃以內。

5、溝槽修復只補焊磨損部位,對軸頸表面不產生人為性破壞。

缺點:修復寬面效率較低。