板面式換熱器

板面式換熱器

板面式換熱器的傳熱性能要比管式換熱器優越,由於其結構上的特點,使流體能在較低的速度下就達到湍流狀態,從而加強了傳熱。板面式換熱器採用板材製作,在大規模組織生產時,可降低設備成本,但其耐壓性能比管式換熱器差。

板面式換熱器

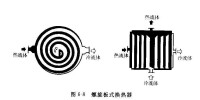

螺旋板式換熱器的結構緊湊,單位體積內的傳熱面積約為管殼式換熱器的2~3倍,傳熱效率比管殼式換熱器高50%~100%左右;製造簡單;材料利用率高;流體單通道螺旋流動,有自沖刷作用,不易結垢;可呈全逆流流動,傳熱溫差小。適用於液-液、氣-液流體換熱,對於高粘度流體的加熱或冷卻、含有固體顆粒的懸浮液的換熱,尤為適合。

板面式換熱器

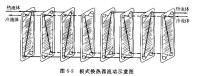

板式換熱器由於板片間流通的當量直徑小,板形波紋使截面變化複雜,流體的擾動作用激化,在低流速下即可達到湍流,具有較高的傳熱效率。同時板式換熱器還具有結構緊湊、使用靈活、清洗和維修方便、能精確控制換熱溫度等優點,應用範圍廣。其缺點是密封周邊太長,不易密封,滲漏的可能性大;承壓能力低;使用溫度受密封墊片材料耐溫性能的限制不宜過高;流道狹窄,易堵塞,處理量小;流動阻力大。

板式換熱器可用於處理從水到高粘度的液體的加熱、冷卻、冷凝、蒸發等過程,適用於經常需要清洗,工作環境要求十分緊湊的場合。

板面式換熱器

冷、熱流體分別流過間隔排列的冷流層和換熱層而實現熱量交換。一般翅片傳熱面佔總傳熱面積的75%~85%,翅片與隔板間通過釺焊連接,大部分熱量由翅片經隔板傳出,小部分熱量直接通過隔板傳出。不同幾何形狀的翅片使流體在流道中形成強烈的湍流,使熱阻邊界層不斷破壞,從而有效地降低熱阻,提高傳熱效率。另外,由於翅片焊於隔板之間,起到骨架和支撐作用,使薄板單元件結構有較高的強度和承壓能力。

板翅式換熱器是一種目前世界上傳熱效率較高的換熱設備,其傳熱係數比管殼式換熱器大3~10倍。板翅式換熱器結構緊湊、輕巧,單位體積內的傳熱面積一般都能達到2500~4370㎡/m³,幾乎是管殼式換熱器的十幾倍到幾十倍,而相同條件下換熱器的重量只有管殼式換熱器的10%~65%;適應性廣,可用作氣--氣、氣--液和液--液的熱交換,亦可用做冷凝和蒸發,同時適用於多種不同的流體在同一設備中操作,特別適用於低溫或超低溫的場合。其主要缺點是結構複雜,造價高;流道小,易堵塞,不易清洗,難以檢修等。

板面式換熱器

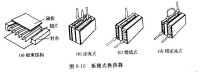

板殼式換熱器具有管殼式和板式換熱器兩者的優點。結構緊湊,單位體積包含的換熱面積較管殼式換熱器增加70%;傳熱效率高,壓力降小;與板式換熱器相比,由於沒有密封墊片,較好解決了耐溫、抗壓與高效率之間的矛盾;容易清洗,但焊接技術要求高。板殼式換熱器常用於加熱、冷卻、蒸發、冷凝等過程。

板面式換熱器

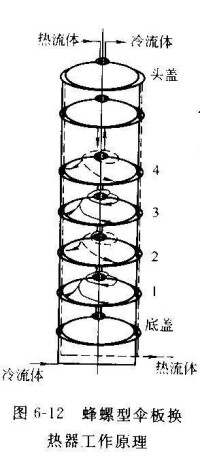

該設備的螺旋流道內具有湍流花紋,增加了流體的擾動程度,因而提高了傳熱效率。傘板式換熱器具有結構緊湊、傳熱效率高、便於拆洗等優點。

但由於設備的流道較小,容易堵塞等結構所限,不宜處理較髒的介質,目前一般只適用於液--液、液--蒸汽換熱、處理量小、工作壓力及工作溫度較低的場合。

板殼式熱交換器可分為板管束和殼體兩大部分板束相當於管殼式的管束,其中每一個板束元件是南兩塊冷壓成形(或爆炸成形等)的金屬板條成對地在接觸處嚴密地焊接在一起,構成的一個包含多個扁平流道的板管。在熱交換器中,這些扁平狀的板管流道構成板殼式熱交換器的板程,相當於管殼式熱交換器的管程,而每一個板束元件則相當於一根管子。許多個寬度不等的板管按一定次序排列。為保持板管之間的間距,在相鄰板管的兩端鑲進金屬條,並與板管焊在一起。板管兩端部便形成管板,從而使許多板管牢同地連接在一起構成板管束。板管束的端面呈現若干扁平的流道。板束中間的板間距是靠板束元件上的凸窩來保持的。板管束裝配在殼體內,它與殼體間靠滑動密封消除縱向膨脹差,設備截面一般為圓形,也有矩形、六邊形等。

1)傳熱效率高。波紋板具有“靜攪拌”的作用,流體流動易形成湍流,而且流體流速分佈均勻,可以實現“純逆流”,換熱壁面兩側均有較高的表面傳熱係數。

2)不易結垢,維護和清洗方便。

3)溫差小,熱量利用率高。板殼式熱交換器的冷端和熱端的溫差小,可以回收更多的熱量,節約裝置的操作費用。

4)結構緊湊,重量輕。板殼式熱交換器單位體積內傳熱面積可比管殼式熱交換器增加70%。

5)焊接技術要求高。