萬噸水壓機

電氣設備

鍛造根據成型時金屬流動方式分為模鍛和自由鍛兩種,模鍛是金屬在近似封閉的模型中整體成型,常用於大批量鍛件生產。由於金屬在模鍛過程中整體流動,因此要求設備能力較大;自由鍛造是局部變形,通過壓力機上下砧座和相關附具,將金屬逐步鍛打成需要的形狀,常用於單件小批量和大型鍛件生產。比如汽輪機轉子、大型支撐輥、船用大型曲軸、核電中的壓力殼、蒸發器、接管段等等。這些大型鍛件無法用模鍛的方法生產,只能在自由鍛造壓力機上實現。一般常說的萬噸水壓機主要指自由鍛造水壓機。

萬噸水壓機

國際上已有15000噸級水壓機有2台,俄羅斯和羅馬尼亞各有一台。其中,俄羅斯的水壓機是自己生產、德國德馬克公司改造,羅馬尼亞的水壓機是德國西馬克公司生產。在主機結構、水壓機控制和電氣控制系統上都各有特點,但總體技術水平比我國現有的水壓機都高。

對比國內外現有的萬噸以上水壓機,一重新的15000噸水壓機主要參數為:公稱壓力15000噸、三梁四柱結構、柱距7米、水壓。不僅在能力上超過現有的所有水壓機,是世界上最大的,而且在主機結構和控制系統水平上也有全面提高,是世界上最先進的重型自由鍛造水壓機。

1961年12月,江南造船廠成功地建成國內第一台12000噸水壓機,為中國重型機械工業填補了一項空白。

由於經濟建設發展迅速,電力、冶金、重型機械和國防工業都需要大型鍛件,當時國內只有幾台中小型水壓機,根本無法鍛造大型鍛件,所需的大型鍛件只得依賴進口。

1958年5月,在中共八屆二中全會上,第一機械工業部副部長沈鴻給中共中央主席毛澤東寫了一封信,建議利用上海的技術力量,自力更生,設計製造自己的萬噸水壓機,徹底改變大型鍛件依賴進口的局面。

沈鴻的建議得到毛澤東的支持,並將這封信批給當時的總書記鄧小平,很快就把建造萬噸水壓機的任務下達到上海。中共上海市委明確表示:要廠有廠,要人有人,要材料有材料,一定要把萬噸水壓機搞出來!

經過中央有關部門的研究,決定由沈鴻任總設計師、林宗棠任副總設計師,組成設計班子。萬噸水壓機安裝在上海閔行重型機器廠內,由江南造船廠承擔建造任務。

建造萬噸水壓機在一無資料、二無經驗、三無設備的情況下,總設計師沈鴻和副總設計師林宗棠帶著設計人員,跑遍全國有中小型鍛造水壓機的工廠,認真考察和了解設備的結構原理及性能。用紙片、木板、竹竿、鐵皮、膠泥、沙土等材料做成各種各樣的模型,進行反覆比較,廣泛聽取意見,最後確定設計方案。

全體設計人員尊重科學,尊重實踐,決定先將萬噸水壓機縮小成1/10,造1台1200噸水壓機,讓它投入生產,進行模擬試驗。在1200噸水壓機的製造過程中,由於沒有鍛造大型鑄鋼件的設備,因此決定採用“鋼板整體焊接結構”,將“上橫樑、活動橫樑、下橫樑”3座橫樑用多塊鋼板焊接成一個整體。但整體焊接究竟能承受多少壓力,誰也說不清楚,為了確保安全,先造一台120噸水壓機作試驗。不久,一台120噸水壓機製造成功,經過實際考驗,壓力增加到430噸,橫樑完好無損,於是當即決定12000噸水壓機3座橫樑採用整體焊接的方案。這是一次工藝改革,不僅使橫樑總重量從原來的1150噸減輕到570噸,同時使機械加工和裝配工作量也減少了一半以上,為國家節約了大量資金。

1959年2月,江南造船廠成立萬噸水壓機工作大隊,從而拉開了打一場加工製造硬仗的序幕。萬噸水壓機有兩大特點,一是大和重;機身高33.65米,機上有13個特大件,即3座橫樑、4根立柱和6隻工作缸。3座橫樑的重量是100~300噸,像一座小山,最重的下橫樑是用100多塊鋼板拼焊成的;4根立柱各長18米,直徑1米,重80噸,就連立柱上的螺絲帽一個就有五六噸重。二是精密:要求加工的零件具有高精度,否則就安裝不起來。要完成萬噸水壓機的建造任務,還得闖過“金、木、水、火、電”5個大關。“金”是金屬切削;“木”是大擺楞木陣,闖過起重運輸關;“水”是水壓試驗關;“火”是熱處理關;“電”是特大件電渣焊接關。

首先要過的是“電”關。萬噸水壓機的3座橫樑、4根立住和6隻工作缸都是採用鑄鋼件焊接來代替整段結構,焊縫厚度一般為80~300毫米,最厚的達600毫米。如果將全部焊縫折成100毫米厚,它的長度可延伸3公里以上;如果用一般的手工焊,一個電焊工要足足干30年才能焊完。電焊的重擔落在工人工程師唐應斌肩上。技術員宋大有在一本雜誌上看到國外有一種“電渣焊”的新技術,能焊很厚的工件,於是提議試一試。電渣焊研究室很快成立了,唐應斌等的試驗從1200噸水壓機的大件開始,失敗一次接連一次,幾次出現漏渣險象,幾次奮不顧身地堵漏,化險為夷,經過一段時間的模索,全面掌握了這門電渣焊的新技術,經鑒定,萬噸水壓機的焊縫質量完全符合技術要求,焊縫性能如同原材料一樣好,焊接變形也控制在設計要求之內。

接著攻克“木”關。萬噸水壓機的肢體重,100噸上下的零件12個,50噸左右的零件20餘個,最大的部件為300噸。萬噸水壓機的工地設在上海重型機器廠金加工車間,廠房的屋頂剛剛蓋好,裡面只有一台8噸的履帶式起重機和一些小型千斤頂,靠這幾件工具設備是不可能把大部件運進車間的。起重組長魏茂利受到大船下水用滑板塗上牛油把幾千噸重的船體穩穩推下黃浦江的啟示,建議用同樣方法,鋪下了長長的木滑板,木滑板塗了一層厚厚的牛油,就這樣把一隻只上百噸重的零件慢慢地拖進了加工車間。

工件進車間的難題解決了,而重達300噸的下橫樑要翻身,沒有能吊300噸重的大吊車,橫樑翻身成了難題。魏茂利想出一個辦法,做兩隻6米高的翻身架,在下橫樑兩側的中心部位各焊上一根軸,裝上鋼絲繩,用四五十隻千斤頂,將下橫樑一毫米一毫米地往上頂高至6米高處的翻身架上,然後輕輕地一拉鋼絲繩,300噸重的龐然大物就可自如地轉動起來。這一辦法被工人們稱為“螞蟻頂泰山”、“銀絲轉崑崙”。

水壓機的3座橫樑焊接后,必須放進爐子里進行熱處理,這樣焊接處就不會斷裂。一座長10米、寬8米、高4米的橫樑要熱處理,必須有相應的爐子,上海重型機器廠的領導和工人們經過努力,砌成一隻長14米、寬11米、高7米的特大型爐子。橫樑熱處理工序是:爐內溫度燒到900℃,經保溫后,再讓工件逐漸冷卻,但這樣做降溫太慢,於是工人們打破在100℃左右拆爐門的常規,當爐內溫度還在400℃就開始拆爐門。第一次整整用了7小時,才把3萬塊耐火磚砌成的爐門拆下;第二次拆爐門時,工人們搞了技術革新,只化了2小時,第三次拆爐門時,又搞了個機械化,結果不到1分鐘就拆完了爐門。經過試驗測定,3座橫樑順利地通過了“火”關,質量完全符合要求。

攻克了“火”關,再攻金屬切削關。3座橫樑金屬切削精密度要求極高,當時又沒有10米以上的大刨床,困難自然不少。工人工程師袁章根在技術人員和工人的配合下,搞技術革新,用幾台移動式土銑床直接放在橫樑上加工,並用53把刀盤同時銑削,不但加快了進度,而且各刀盤間的接縫處理得非常好,質量超過設計要求。3座橫樑上各有4個大立柱孔,要求同一直線上不能誤差0.7毫米,廠里沒有大型精密鏜床,袁章根和工人們經過研究,採用4根簡易鏜排同時加工。加工開始后,工人們幾天幾夜不離機床,在精加工最後一刀時,他們扛來幾十斤重的量具,上上下下量了100多次,最後使3座橫樑12個孔累計誤差只有0.24毫米。金屬切削關的攻克,為萬噸水壓機精確安裝奠定了基礎。

1961年12月13日,萬噸水壓機開始總體安裝,只用了2個月時間。在上海交通大學和第一機械工業部所屬的機械科學研究院等單位協助下,對這個身高20餘米,體重千餘噸的“巨人”進行詳細的“體驗”——應力測定試驗。“體驗”時間用了三四個月,然後開始進行超負荷試驗,強攻“水”關。

在總設計師沈鴻的指揮下,高壓水泵發出嗡嗡的聲響,壓力表的指針緩緩上升:8000噸,正常;10000噸,良好;12000噸,沒問題;16000噸,機器完好無損。在人們的歡呼聲中,第一台萬噸水壓機建造成功了;

這台萬噸級鍛造水壓機,從調研設計到投產,歷時4年,其中1年半時間進行調研、設計和試驗,2年加工製造,半年時間安裝試車。在建造過程中得到國家領導人的關心和鼓勵。1959年,國家主席劉少奇視察萬噸水壓機工地時鼓勵工人們說:“你們大膽干吧,萬一失敗,再有第二台,第三台,積累經驗,將來終會成功的。”1962年,全國人大常委會委員長朱德視察萬噸水壓機時興奮地說:“這台機器製造成功,代表了我國的工業發展已達到一個新的水平。過去,外國人不相信我們能造這樣大的機器;現在,事實說明了我們中國人民是有能力的,不僅能造萬噸水壓機,而且造得好,造得快。”

萬噸水壓機建成后,為國家電力、冶金、化學、機械和國防工業等部門鍛造了大批特大型鍛件;30多年來,仍在正常運轉,為社會主義建設作出了重大的貢獻。

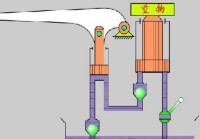

萬噸水壓機工作原理示意圖

水壓機的工作過程是首先把開停閥手柄放在右邊位置上,這時高壓水通過三通接頭,由管a經管b進入升降缸,於是高壓水頂起動橫樑和主缸柱塞,主缸中的水被推擠,經管C和管d、d′流入低壓容器,再返回水箱。然後搬動開停閥手柄放在左邊位置上,這時高壓水經三通接頭由管a和管c進入主缸,向下壓柱塞,當柱塞下端的上砧接觸鍛件時,水壓機開始鍛造工作。這時升降缸中的水被推擠,經管b和管的d′進入低壓容器,再返回水箱。重複以上過程,就可以對鍛件連續進行鍛造。完成鍛造任務后,把開停閥手柄再搬到“右”端位置,頂起主缸柱塞,運走鍛件后再把開停閥手柄放在“停”的位置,這就封閉了高壓容器流動管1,使水壓機停止工作,於是完成了一個整工作過程。

水壓機的工作原理是帕斯卡定律。雖然原理比較簡單,但製造工藝比較複雜,技術要求比較嚴格,屬於大型設備。它的主機質量為2200多噸,高32米,有40000多個零件。較大組成部件有六個主缸,四個大立柱,三個橫樑。要承擔這樣的壓重,其基礎要打入地下40多米。

水壓機的主缸結構是用6個分缸代替一個大主缸,這是為了讓它能產生幾個不同的壓力,同時避免製造工藝上的困難。主缸內的水壓強很大,如果用一個大主缸,要求它能產生12000噸(1.2×10^8牛)的壓力,按3.5×10^7帕的壓強(相當於350公斤/厘米^2)計算,需要直徑為2.1米的大缸。對於這樣大的缸,要求承擔這樣大的壓強,不僅製造技術上有很大的困難,而且材料強度也很難滿足要求。採用六個分缸,則每個分缸柱塞只要產生2000噸(2×10^7牛)的壓力即可。對於這樣的要求,只用0.83米直徑的缸就可以,這就解決了製造缸的困難,同時又降低了對材料強度的要求。把一個大主缸分為6個分缸,在使用時可以根據不同的要求,改變使用缸的個數,分別產生4000噸、8000噸和12000噸的壓力,這樣鍛件既可根據要求用不同的壓力一次鍛造,又可以採取遞增壓力來鍛造,使鍛造出的工件均勻、密實。

水壓機的四根大立柱每根大約高18米,粗1米2,質量約90噸,立柱上有幾個5噸的大螺帽。上橫樑、下橫樑及動橫樑每個都有幾百噸。

水壓機的供水系統是由能產生350公斤/厘米^2(約3.5×10^7帕)的12台高壓水泵組、16個高壓容器,幾百個高低壓閥門組成。對高壓部分的各種零件要求高度精密,以防高壓水漏出。(漏出的高壓水柱衝力很大,具有很大的破壞性,對建築、設備及人身都有危險)水壓機使用時要求控制準確。對於這樣的設備,使用安全是非常重要的。

上海重型機器廠12000噸自由鍛造水壓機江南造船廠、上重研製1962年6月22日投產。

中國第一重型機器廠12500噸自由鍛造水壓機沈重、一重設計製造1964年12月投產。

中國第二重型機器廠12000噸自由鍛造水壓機捷克斯洛伐克製造1968年投產。

中國第一重型機器廠15000噸自由鍛造水壓機一重設計製造2006年12月30日投產。

中國第二重型機器廠16000噸自由鍛造水壓機二重設計製造2008年2月21日試生產。

上海重型機器廠16500噸自由鍛造油壓機上重、西重所研製2009年6月投產。

洛陽中信重工18500噸自由鍛造油壓機中信重工、德國威普克研製在建,2010年投產。

重慶西南鋁加工廠10000噸多向模鍛水壓機第二重型機器廠設計製造1982年3月投產。

重慶西南鋁加工廠30000噸模鍛水壓機一重、一機部機械研究院研製1973年9月投產。

蘇州崑崙25000噸模鍛液壓機蘇州崑崙、清華大學研製在建。

西安三角航空科技40000噸模鍛液壓機中冶京唐、清華大學研製在建,2010年投產。

西安三角航空科技80000噸模鍛液壓機紅原鍛鑄、清華大學研製在建,2012年投產。

中國第二重型機器廠80000噸多向模鍛液壓機第二重型機器廠設計製造在建,2011年投產。

長春一汽鍛造12500噸熱模鍛壓力機第二重型機器廠設計製造2007年投產。

十堰二汽12000噸鍛壓機德國EUMUCO公司設計製造1977年投產。

洛陽一拖鍛造12500噸熱模鍛壓力機第二重型機器廠設計製造2008年5月投產。

湖北神力鍛造12500噸熱模鍛壓力機俄羅斯進口1994年投產。

天津天鍛壓力機10000噸等溫鈦合金鍛壓機天津鍛壓機床總廠研製2004年投產。

山東叢林集團10000噸油壓雙動鋁擠壓機上重、西重所研製2002年7月投產。

遼寧忠旺集團12500噸油壓雙動鋁擠壓機上重、西重所研製2002年7月投產。

重慶西南鋁加工廠12500噸水壓卧式鋁擠壓機瀋陽重型機器廠設計製造1971年5月投產。

山東兗礦輕合金15000噸油壓雙動鋁擠壓機德國西馬克梅爾研製在建,2011年投產。