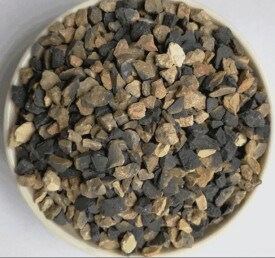

礬土

礬土

化學式Al2O3.H2O,Al2O3.3H2O和少量Fe2O3.SiO2

一種氧化鋁礦石。常因含有氧化鐵而呈黃至紅色,故又稱“鐵釩土”。為煉鋁的主要原料。

礬土根據其用途將其分為冶金級、化工級、耐火級、研磨級、水泥級等。

化學式Al2O3.H2O,Al2O3.3H2O和少量FE2O3.SiO2

一種氧化鋁礦石。常因含有氧化鐵而呈黃至紅色,故又稱“鐵釩土”。為煉鋁的主要原料。

礬土是由三種鋁的氫氧化物以不同的比率組成的膠體混合物。根據其用途將其分為冶金級、化工級、耐火級、研磨級、水泥級等。被用於製造耐火材料,這種礬土被稱為耐火級礬土。而AL2O3/Fe2O3和AL2O3/SiO2比例適當的礬土熟料,用於熔氧化鋁./Fe2O3和AL2O3/SiO2比例適當的礬土熟料,用於熔氧化鋁.

礬土抗酸、鹼性熔渣侵蝕的能力強,高溫強度高,廣泛應用於鋼鐵、有色等行業,但其抗擊冷熱能力差、高溫體積穩定性不好,導致材料的變形和剝落,降低材料的使用壽命。目前國內基本採用加入人工合成莫來石的方法來克服其缺點,然而人工合成莫來石的價格高,限制了其使用。礬土在耐火材料和鋁工業中有著廣泛的用途。礬土最基本的用途是在生產鋁的冶金部門,占礬土總消耗的85%。其餘的礬土消耗可分為特種氧化鋁和“其它”兩大類。特種鋁中礬土用於生產氮板化鋁、鍛燒氧化鋁和活性氧化鋁,占礬土總消耗盤的10%。“其它”類指直接用於像耐火材料、水泥和腐蝕劑工業等開採的礬土。就市場規模和價值而言,耐火礬土在這種非冶金市場最終用途中佔有重要的地位。

我國高鋁礬土主要礦物為水鋁石(一水硬鋁石)、勃姆石(一水軟鋁石)、高嶺土和葉蠟石。常含高嶺石,鐵礦物和鈦礦物等雜質。可分為水鋁石-高嶺石類型(DK)、勃姆石-高嶺石類型(BK)和水鋁石-葉蠟石類型(DP)等,以DK型居多。燒結DK型礬土熟料一般按其A12O3含量分為特等、Ⅰ等、ⅡA等、ⅡB等和Ⅲ等。其中DK型高鋁礬土的燒結性與其A12O3含量密切相關;燒后的礬土的成分越接近莫來石的成分,越是難於燒結。影響這類礬土燒結的兩個主要因素是二次莫來石化和液相作用。鋁礬土的主要化學成分是Al2O3,SiO2,Fe2O3,TiO2,約佔總成分的95%,次要成分有CaO,MgO,K2O,Na2O,MnO2以及有機質與微量成分Ga,Ge等。三氧化鋁是鋁礬土的主要化學成分,其存在形式主要是鋁的氫氧化物,其次還有鋁硅酸鹽即黏土礦物,二氧化硅一般以黏土礦物的形式存在,很少是遊離的石英。我國的礬土生料的礦物主要是一水硬鋁石礦物,少量以一水軟鋁石為主,個別地區則以三水鋁石礦物為主。一般礬土中三氧化二鋁含量一般在45%到80%之間。鋁礬土的鋁硅含量消長呈相反關係,三氧化二鐵的含量大多數在1%~1.5%之間,鈣鎂的含量較低,鉀鈉的含量一般小於1%,TiO2的含量一般在2%~4%,礬土的灼減量為14%左右。

燒結礬土材料的高溫力學性能取決於玻璃效應和結晶效應。鋁礬土的加熱變化分為三個階段:分解階段,二次莫來石化階段和重結晶階段。

分解階段:在該階段,鋁礬土中的水鋁石和高嶺石在400攝氏度開始脫水,至450到六百度反應劇烈,700~800℃完成。水鋁石脫水后形成剛玉假象,仍保持原來水鋁石的外形,但邊緣模糊不清,在高溫下逐漸轉變成剛玉。高鋁石脫水后形成偏高嶺石,950℃以上是偏高嶺石轉變為莫來石和非晶態SiO2。後者在高溫下轉變為方石英。

二次莫來石階段:在1200℃以上,從水鋁石脫水形成的剛玉和高嶺石分解出來的遊離二氧化硅繼續發生反應形成莫來石。二次莫來石化時發生約10%的體積膨脹,同時在1300~1400℃以下是鋁土礦中的鐵鈦等雜質和其他雜質與鋁硅形成液相,鐵鈦進入莫來石晶格形成固溶體。液相的形成,有助於二次莫來石化地進行,同時也為重結晶燒結準備條件。

重結晶階段:在二次莫來石階段由於液相的形成,已開始某種程度的燒結,但進程很慢,只有隨著二次莫來石化得完成,重結晶燒結才開始迅速進行。在1400℃~1500℃以上,由於液相的作用,剛玉和莫來石晶體長大,1500℃時約為100~300微米,到1700℃是分別為60和90微米燒結礬土材料的高溫力學性能取決於玻璃效應和結晶效應。由於天然原料一般含有較多的雜質,特別是鹼金屬氧化物的增加不僅會增加玻璃相含量,還會在高溫下導致莫來石分解。因此,在合成莫來石時,為降低雜質帶來的不利影響,使合成料獲得高的莫來石含量,應儘可能選用高純原料,減少雜質量。而根據我國高鋁礬土資源特點,70%以上為中低品位礦,且存在雜質含量較高、礦物分佈不均和難燒結等,致使利用率很。A12O3含量越接近70%,高溫強度越好,蠕變越小。引進適量的MgO和鋯英石有利於高溫力學性能。但K2O,CaO,TiO2和Fe2O3都是有害雜質,應盡量減少

玻璃質:

玻璃質是由礬土中高嶺士在焙燒過程中生成莫來石的析出物,其熔點為730℃,當有K2O、Na2O、Fe2O3。存在時,易生成三元系或四元系低熔點共熔物、使耐火度高速降低、因此在高溫燒結時需嚴加控制,但是適當的玻璃相可以提高材料的抗熱震性與材料的燒結程度。

鈦礦物

在燒結高鋁釩土中存在著多種形式,如TiO2、Ti2O3、TiN、TiC及TiO等與剛玉的固溶體等。鈦的氧化物在礬土中很活躍,研究中未發現其對成品有任何壞的影響,反之對制約剛玉的熱膨脹和對採用鑽鹽作孕育劑來細化磚表面晶粒度時,有一定良好的作用,因此對TiO2含量不加以限制。

鐵礦物

燒結礬土中存在的鐵礦物主要有Fe2O3、Fe3O4、鐵尖晶石等,其熔點視所含雜質而定,一般在高溫氧化氣氛下可以轉變成α—Fe2O3為基體的礦物,其熔點在1560℃左右,對此,鐵礦物仍是低熔點的有害雜質,需加以控制。有研究認認為Fe2O3含量控制在1.2%一1.5%範圍對錶面的高溫性能影響不大。生產中採用強力磁選及酸洗工藝,能除去鐵質。

其他礦物

礬土中Na2O、K2O、CaO、MgO等鹼及鹼土金屬氧化物,能與SiO2、A12O3。結合形成行石、霞石等多元低熔點物,對此可根據使用要求嚴格控制。特別在選礦石過程中,要求嚴格砸掉燒結礬土中的“紅餾渣”和“黃餾渣”。

強化冶鍊和高爐長壽化項目已成為目前現代高爐生產的主要工作。在高爐長壽化方面,日常出鐵用炮泥對高爐爐缸的維護起到很好的作用,而強化冶鍊和高爐長壽工作又對出鐵口用炮泥提出了日益苛刻的要求。

在要求中,保護爐缸對高爐長壽化工作具有重要意義,為此必須要求炮泥在平順出鐵的同時還能維持穩定且足夠的鐵口深度,以減輕出鐵口周圍爐缸炭磚的損毀,從而達到保護爐缸的目的。目前炮泥供應商通過提升原料品位和高效外加劑的引入等手段來提升炮泥性能以滿足高爐出鐵的要求。但這些技術措施的應用提高了高性能炮泥的技術成本,降低了其性價比。均化礬土產品化學成分和礦相較穩定,鑒於此,利用均化礬土取代高性能無水炮泥中高價格的棕剛玉以提升其性價比。