銼削

機械加工方法之一

用銼刀從工件表面銼掉多餘的金屬,使工件達到圖紙上所需要的尺寸、形狀和表面粗糙度,這種操作叫做銼削。銼削可以加工平面、曲面、內外圓弧面及其他複雜表面,也可用於成型樣板、模具、型腔以及部件、機器裝配時的工件修整等。

銼刀

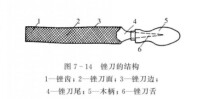

銼刀按用途可分為普通銼、整形銼和特種銼三類。常用的是普通銼,它的規格一般以截面形狀、銼刀長度、齒紋粗細來表示。

1、按截面形狀可分為:平銼、方銼、圓銼、半圓銼、三角銼等五種。

2、按工作部分的長度可分為:100,150,200,250,300,350,400mm等七種。

3、按齒紋可分為:單齒紋銼刀和雙齒紋銼刀。

4、按齒紋粗細可分為:粗齒、中齒、細齒和油光銼等

銼削時,正確選用銼刀,可以提高加工質量,延長刀使用壽命,節約加工工時。因此,銼削前要對加工工件的技術要求進行分析。

1、根據工件加工面的大小和形狀來選擇銼刀的長度和截面形狀。

2、根據工件材料的性質、加工余量、加工精度和表面粗糙度的要求等來選擇銼齒的粗、中、細規格,例如加工工件材料軟、加工余量大、加工精度低、表面粗糙度要求不高時應選用粗齒。

銼削時工件夾持在虎錯的鉗口中部,並略高於鉗口5~10mm。夾持已加工表面時,應在鉗口與工件之間加墊銅皮或鋁皮等。

銼削時應正確掌握銼刀的握法及施力的變化。銼削時人站立的位置應和虎鉗成45°角,左腳在前,右腳在後,身體略微前傾15°,左腿略彎,右腿站直,姿勢自然、放鬆。

在使用大的銼刀時,右手握住銼柄,左手壓在銼刀前端,使其保持水平,使用中型銼刀時,因用力較小,可用左手的拇指和食指握住銼刀的前端,以引導銼刀水平移動。

銼削時應始終保持銼刀水平移動,因此要特別注意兩手的施力變化。開始推進銼刀時,左手壓力大,右手壓力小,銼刀推到中間位置時,兩手的壓力大致相等;再繼續推進銼刀,左手的壓力逐漸減小,右手壓力逐新增大。返回時不加壓力,以免磨鈍銼齒和損傷已加工表面。銼削的速率一般為30~50次/分。

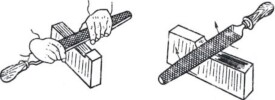

常用的銼削方法有順向銼、交叉銼、推銼和滾銼。前三種銼法用於平面銼削,后一種用於弧面銼削。

順向銼是最基本的銼法,適用於平面較小且加工余量也較小的銼削。順向銼可得到平直的銼紋,使銼削的平面較為整齊美觀。交叉銼適用於粗銼較大的平面。由於銼刀與工件接觸面增大,銼刀易掌握平穩,因此交叉銼易銼出較平整的平面。交叉銼之後要轉用順向銼法進行修光。

推銼僅用於修光,尤其適宜窄長平面或用順銼法受阻的情況。推銼時兩手橫握銼刀,沿工件表面平穩地推拉銼刀,可得到平整光潔的表面。銼削平面時,工件的尺寸可用鋼尺或遊標卡尺測量。工件平面的平直及兩平面之間的垂直情況,可用直角尺貼靠,用是否透光來檢查。滾銼法用於銼削內外圓弧面和內外倒角。銼削外圓弧面時,銼刀除向前運動外,還要沿工件被加工圓弧擺動;銼削內圓弧面時,銼刀除向前運動外,銼刀本身還要做一定的旋轉運動和向左移動。

銼削操作時,銼刀必須裝柄使用,以免刺傷手心。由於虎錯鉗口滓火處理過,不要銼到鉗口上,以免磨鈍銼刀和損壞鉗口。不要用手去摸銼面或工件,以防被銳棱刺傷等,同時防止手上油污沾上銼刀或工件表面,使銼刀打滑,造成事故。銼下來的屑末要用毛刷清除,不要用嘴吹,以免屑末進入眼內。銼面堵塞后,用鋼絲刷順著銼紋方向刷去屑末。銼刀放置時,不要伸出工作台之外,以免碰落摔斷或砸傷腳背。

銼削的應用範圍很廣,可以銼削平面、曲面、外表面、內孔、溝槽、和各種形狀複雜的表面。還可以配鍵、做樣板、修整個別零件的幾何形狀等。