徠沉降離心機是一種新型的卧式螺旋卸料離心機,其工作原理是利用固-液比重差,並依靠離心力場使之擴大幾千倍,固相在離心力的作用下被沉降,從而實現固液分離,並在特殊機構的作用下分別排出機體。整個進料和分離過程均是連續、封閉、自動的完成。

沉降離心機

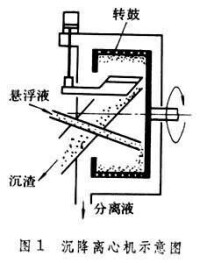

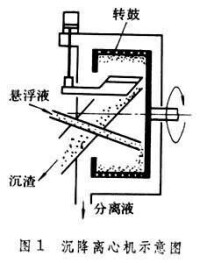

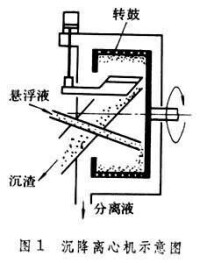

加入轉鼓中的懸浮液在離心力作用下形成環狀液層,其中的固體顆粒沉降到轉鼓壁上,形成沉渣。澄清的液體經轉鼓溢流口或吸液管排出,稱分離液。分離結束時用人工或機械方法卸出沉渣。固體顆粒在向轉鼓壁沉降的過程中,還隨液體流作軸向運動,進料量過大時,隨液體流動至溢流口,而尚未沉降到鼓壁的細顆粒則隨分離液排出轉鼓,使分離液混濁。對固液相密度差小、固體顆粒小或液體粘度大的難分離懸浮液應選擇分離因數高的沉降離心機,延長懸浮液在轉鼓中停留的時間(例如減小進料量或採用長轉鼓等),方能保證分離液澄清。沉降離心機用途較廣,尤其適用於離心過濾中因固體顆粒易堵塞過濾介質而過濾阻力過大時或細顆粒漏失過多時的懸浮液分離,但沉渣的含濕量偏高。沉降離心機可用於結晶、化學沉澱物、煤粉等懸浮液的分離、各種污水污泥的脫水以及動植物油的除渣澄清等。沉降離心機分間歇操作和連續操作兩類。

沉降離心機

有三足式沉降離心機和刮刀卸渣沉降離心機等,整體結構與同類型的過濾離心機相似,但轉鼓壁無孔。分離時轉鼓壁上的沉渣逐漸增厚,轉鼓的有效容積減小,液體軸向流速增大,使分離液帶走的固體顆粒增多。當分離液澄清度不符合要求時即停止進料,或停機由人工卸渣,或降速用刮刀卸渣。如

沉渣具有流動性,可在高速下用吸管排出。這種

離心機的懸浮液處理量可達18米3/時,分離因數最大為1800,可用於處理固體顆粒粒度為0.001~5毫米、固液相密度差大於0.05千克/分米3和固相濃度小於10%的懸浮液。

徠沉降離心機

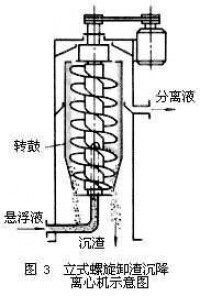

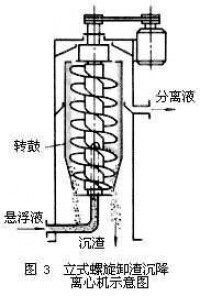

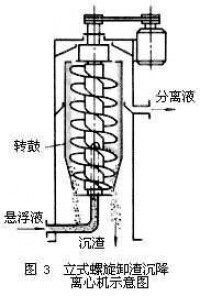

如螺旋卸渣沉降離心機,有卧式(圖2)和立式(圖3) 兩種結構。轉鼓可以是錐筒形、圓筒形或錐筒 -圓筒組合形。錐筒的半錐角為5°~18°,常用7°~12°。轉鼓直徑為100~1400毫米,轉鼓長度與直徑之比為1.4~4.2。轉鼓內的螺旋通過差速裝置傳動,以稍慢或稍快於轉鼓的轉速與轉鼓同向旋轉。轉速差依沉渣性質和數量而定,一般為轉鼓轉速的0.6~4%。分離因數一般為1000~3000,最大可達6000。操作時,懸浮液由進料管加到螺旋內筒中,經加速后通過加料口進入轉鼓。液體向轉鼓大端流動,液體中的固體顆粒沉降到轉鼓壁上,形成沉渣,被螺旋推向轉鼓小端,經轉鼓錐筒段脫水后至排渣口排出。澄清的分離液經螺旋通道由轉鼓大端的溢流口排出。用於分離液-液-固混合液時,操作過程相同。密度不同的兩種液體在轉鼓內分離成輕、重液兩層,經大端的輕、重液溢流口分別排出。螺旋離心機分離性能好,適應性較強,對進料濃度變化不敏感,操作溫度可為-100~300℃;操作壓力一般為常壓,密閉型壓力可從真空到 1×106 帕;懸浮液處理量可達0.4~60米3/時。適於處理顆粒粒度為 0.002~6毫米、固相濃度為1~50%、固液相密度差大於0.05千克/分米3的懸浮液。這種離心機也可用於不同密度和粒度的固體顆粒分級,如選礦中的分級。