冷軋無縫鋼管

冷軋無縫鋼管

鋼管的冷加工方法主要有冷拔和冷軋法。近年來隨著科學技術的發展,又發展起來一種冷旋壓法,用這種方法可以生產大直徑、高精度的冷軋管和變斷面冷軋管。冷加工鋼管的原料可以是熱軋無縫鋼管也可以是焊管。鋼管冷加工法的共同特點是尺寸精度高、表面粗糙度好,可生產極薄(達0.05~0.01mm)的薄壁管和極細(直徑達0.3~0.1 mm)的毛細管。

一般的無縫鋼管的生產工藝可以分為冷軋與熱軋兩種,外觀上冷軋無縫鋼管要短於熱軋無縫鋼管,冷軋無縫鋼管的壁厚一般比熱軋無縫鋼管要小.但是表面看起來比厚壁無縫鋼管更加明亮.表面沒有太多的粗糙,口徑也沒有太多的毛刺。

冷軋管的最大公稱直徑為200 mm,熱軋管的最大公稱直徑為600 mm。

高精度冷拔精密鋼管的推廣應用對節約鋼材,提高加工工效,節約能源 所謂高精度冷拔無縫鋼管是指內、外徑尺寸精度(公差範圍)嚴格,內外表面光潔度、圓度、直度良好,可以大大節約機械加工工時,提高材料利用率,同時有利於提高產品質量。

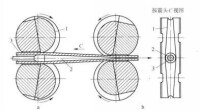

鋼管冷加工方法包括冷軋、冷拔和旋壓三種,主要用於生產小直徑、精密、薄壁和高強度的管材。冷軋鋼管表面光潔、尺寸精確、性能良好、斷面形狀多、金屬利用率高,被廣泛用於國防軍工、機械、礦山、化工、電力、農機等領域。冷軋鋼管工藝是在冷拔鋼管工藝的基礎上發展而來,它解決了冷拔的道次變形量小、道次多、金屬消耗高及變形條件差等問題。

冷軋鋼管軋機

冷軋鋼管的主要優點是斷面減縮率大,特別是減壁能力強。對碳鋼來說,一次軋制的斷面減縮率可達80%~83%,合金鋼可達72%~75%。其主要缺點是工具更換困難。冷軋法除了直接用於生產一部分精度較高的冷軋管以外,往往與冷拔法聯合使用,為冷拔開坯。這樣既能充分發揮冷軋的減壁能力,又能巧妙地利用冷拔工具易於更換的優點,有利於提高生產率、擴大產品生產範圍和提高鋼管表面質量。

冷軋無縫鋼管

冷軋鋼管的產品規格範圍為:外徑4.0~450mm;壁厚0.04~60mm。周期式冷軋管法與冷拔法相比,其優點是道次面縮率大,無需難頭,成品率高:缺點是生產速度慢,工具費用昂貴,中間處理費剛高。這種方法用於生產不鏽鋼管。