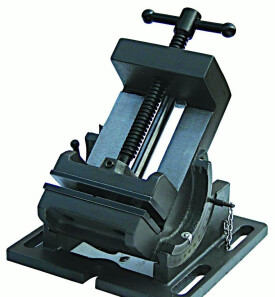

鑽床夾具

鑽床夾具

鑽床夾具,是在鑽床上對工件進行加工的固定用具。工件在夾具中的定位。是以定位元件代替支承點,而定位元件及工件的定位基準在製造時又都有誤差。這些都會影響工件定位的準確。

鑽床夾具械較夾具,孔置精諸素影響,對刀誤差就是影響因素之一。為了滿足被加工零件孔位置精度的要求,長期以來,人們一直採用極值法進行對刀誤差的計算。而用極值法計算時,假設的極限狀態在零件加工中很少出現,致使夾具的製造精度、成本提高;另外,上述方法均未考慮裝配的影響,與實際情況有較大出入。

般鑽床件孔,具述:

()刀具剛較差,刀刃稱,易造孔形位誤差,普通麻花鑽頭起鑽時,孔位精度極差。

(2)多刀刃的不對稱,易造成孔的形位誤差。

鑽、擴、鉸等孔加工刀具,多為多刃刀具,當刀刃分佈不對稱,或刀刃長度不相等,會造成被加工孔的製造誤差,尤其是採用普通麻花鑽鑽孔,手工刃磨鑽頭所造成的兩側刀刃的不對稱,極易造成被加工孔的孔位偏移、孔徑增大及孔軸線的彎曲和歪斜,嚴重影響孔的形狀、位置精度。

(3)普通麻花鑽頭起鑽時,孔位精度極差。

普通麻花鑽軸向尺寸大,結構剛性差,加上鑽芯結構所形成的橫刃,破壞定心,使鑽尖運動不穩,往往在起鈷過程中造成較大的孔位誤差。在單件、小批量生產中,往往要靠操作工在起鑽過程中不斷地進行人工校正控制孔位精度,而在大批量高效生產中,則需依靠刀刃結構的改進和夾具對刀具的嚴格引導解決。

在單件和成批生產中,為了經濟而可靠地加工零件,對夾具的需要量越來越大,而且這種趨勢還在不斷發展。在大多數情況下,標準夾具還不完全適用,使用組合夾具也不是十分必要,因此還要設計專用夾具。因而,如何經濟地實現夾具設計自動化已是一項迫切的任務。該項任務只有通過實現夾具設計的CAD(計算機輔助設計)才能得以圓滿解決。

按工件的工藝基準選擇原則。在定位設計時應遵循“基準重合”和“基準統一”等原則,以減少定位誤差對加工精度的影響。因此選定工件上已加工好的外圓表面作為主要定位基準,限制工件的X,Z軸移動和轉動的四個自由度。以端面T作為次要定位基準。限制工件的Z軸轉動的自由度。而定位元件直接採用夾具上分度套8。

由於所鑽斜孔只有舛mm,孔徑小,鑽削時的切削扭矩和軸向力較小,而工件質量較大,為便於操作和提高效率,利用工件上已加工好的端面T,用三個夾緊螺母6.通過壓板7將工件壓緊在分度套8上。

安裝工件時。首先旋轉手柄,通過偏心軸,將分度套壓緊在夾具底座上,將菱形螺母迴轉900,敞開鑽模板,擰松螺釘,逆時針轉動並取下壓板,從上面裝入工件,裝上壓板,擰緊螺母,便可把工件夾緊,使鑽模板複位,反向旋轉菱形螺母鎖緊鑽模板,便可進行加工。當一個孔加工完后,旋轉手柄,鬆開分度套,通過手柄進行分度,分度完畢。再鎖緊,便可加工下一個孔。