混凝土構件預製工藝

實現建築工業化的重要途徑之一

混凝土構件預製工藝是在工廠或工地預先加工製作建築物或構築物的混凝土部件的工藝。採用預製混凝土構件進行裝配化施工,具有節約勞動力、克服季節影響、便於常年施工等優點。推廣使用預製混凝土構件,是實現建築工業化的重要途徑之一。

19世紀末至20世紀初,預製混凝土構件就曾少量地用於構築給排水管道、製造砌塊和建築板材。第二次世界大戰后,歐洲一些國家為解決房荒和技術工人不足的困難,發展了裝配式鋼筋混凝土結構。蘇聯為推廣預製裝配式建築,建立了一批專業化的預製混凝土構件廠。隨著建築工業化的發展,東歐以及西方一些工業發達國家,相繼出現了按照不同建築體系生產全套混凝土構件的工廠,同時預製混凝土構件的生產技術也有了新的發展。

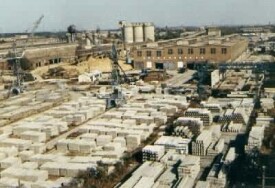

1953年,中國在長春興建了第一個附屬企業性質的預製混凝土構件廠。1956年在北京建成了中國第一個規模較大的永久性專業化工廠──北京市第一建築構件廠(見彩圖)。以後,全國各地也普遍建立了這類工廠。其中,綜合性建築構件廠是根據建築工地的需要,生產多品種的產品。專業性建築構件廠是選擇一種或數種產品組織大批量生產,作為商品,供應市場。產品品種 預製混凝土構件的品種是多樣的:有用於工業建築的柱子、基礎梁、吊車梁、屋面梁、桁架、屋面板、天溝、天窗架、牆板、多層廠房的花籃梁和樓板等;有用於民用建築的基樁、樓板、過梁、陽台、樓梯、內外牆板、框架樑柱、屋面檐口板、裝修件等。目前有些工廠,還可以生產整間房屋的盒子結構,其室內裝修和衛生設備的安裝均在工廠內完成,然後作為產品運到工地吊裝。

混凝土攪拌 見預拌混凝土。

構件成型 在經過製備、組裝、清理並塗刷過隔離劑的模板內安裝鋼筋和預埋件后,即可進行構件的成型。成型工藝主要有以下幾種:

平模機組流水工藝 生產線一般建在廠房內,適合生產板類構件,如民用建築的樓板、牆板、陽台板、樓梯段,工業建築的屋面板等。在模內布筋后,用吊車將模板吊至指定工位,利用澆灌機往模內灌築混凝土,經振動梁(或振動台)振動成型后,再用吊車將模板連同成型好的構件送去養護。這種工藝的特點是主要機械設備相對固定,模板藉助吊車的吊運,在移動過程中完成構件的成型。

平模傳送流水工藝 生產線一般建在廠房內,適合生產較大型的板類構件,如大樓板、內外牆板等。在生產線上,按工藝要求依次設置若干操作工位。模板自身裝有行走輪或藉助輥道傳送,不需吊車即可移動,在沿生產線行走過程中完成各道工序,然後將已成型的構件連同鋼模送進養護窯。這種工藝機械化程度較高,生產效率也高,可連續循環作業,便於實現自動化生產。平模傳送流水工藝有兩種布局,一是將養護窯建在和作業線平行的一側,構成平面循環;一是將作業線設在養護窯的頂部,形成立體循環。

固定平模工藝 特點是模板固定不動,在一個位置上完成構件成型的各道工序。較先進的生產線設置有各種機械如混凝土澆灌機、振搗器、抹面機等。這種工藝一般採用上振動成型、熱模養護。當構件達到起吊強度時脫模,也可藉助專用機械使模板傾斜,然後用吊車將構件脫模。

立模工藝 特點是模板垂直使用,並具有多種功能。模板是箱體,腔內可通入蒸汽,側模裝有振動設備。從模板上方分層灌築混凝土后,即可分層振動成型。與平模工藝比較,可節約生產用地、提高生產效率,而且構件的兩個表面同樣平整,通常用於生產外形比較簡單而又要求兩面平整的構件,如內牆板、樓梯段等。

立模通常成組組合使用,稱成組立模,可同時生產多塊構件。每塊立模板均裝有行走輪。能以上懸或下行方式作水平移動,以滿足拆模、清模、布筋、支模等工序的操作需要。

長線台座工藝 適用於露天生產厚度較小的構件和先張法預應力鋼筋混凝土構件(見預應力混凝土結構),如空心樓板、槽形板、T形板、雙T板、工形板、小樁、小柱等。台座一般長100~180米,用混凝土或鋼筋混凝土灌築而成。在台座上,傳統的做法是按構件的種類和規格現支模板進行構件的單層或疊層生產,或採用快速脫模的方法生產較大的梁、柱類構件。70年代中期,長線台座工藝發展了兩種新設備──拉模和擠壓機。輔助設備有張拉鋼絲的卷揚機、龍門式起重機、混凝土輸送車、混凝土切割機等。鋼絲經張拉后,使用拉模在台座上生產空心樓板、樁、桁條等構件。拉模裝配簡易,可減輕工人勞動強度,並節約木材。拉模因無需昂貴的切割鋸片,在中國已廣泛採用。擠壓機的類型很多,主要用於生產空心樓板、小梁、柱等構件。擠壓機安放在預應力鋼絲上,以每分鐘1~2米的速度沿台座縱向行進,邊滑行邊灌築邊振動加壓,形成一條混凝土板帶,然後按構件要求的長度切割成材。這種工藝具有投資少,設備簡單,生產效率高等優點,已在中國部分省市採用。

壓力成型法 是預製混凝土構件工藝的新發展。特點是不用振動成型,可以消除雜訊。如荷蘭、聯邦德國、美國採用的滾壓法,混凝土用澆灌機灌入鋼模后,用滾壓機碾實,經過壓縮的板材進入隧道窯內養護。又如英國採用大型滾壓機生產牆板的壓軋法等。

為了使已成型的混凝土構件儘快獲得脫模強度,以加速模板周轉,提高勞動生產率、增加產量,需要採取加速混凝土硬化的養護措施。常用的構件養護方法及其他加速混凝土硬化的措施有以下幾種:

蒸汽養護 分常壓、高壓、無壓三類,以常壓蒸汽養護應用最廣。在常壓蒸汽養護中,又按養護設施的構造分為:①養護坑(池)。主要用於平模機組流水工藝。由於構造簡單、易於管理、對構件的適應性強,是主要的加速養護方式。它的缺點是坑內上下溫差大、養護周期長、蒸汽耗量大。②立式養護窯。1964年使用於蘇聯。70年代后,中國也相繼建了立窯。窯內分頂升和下降兩行,成型后的製品入窯后,在窯內一側層層頂升,同時處於頂部的構件通過橫移車移至另一側,層層下降,利用高溫蒸汽向上、低溫空氣向下流動的原理,使窯內自然形成升溫、恆溫、降溫三個區段。立窯具有節省車間面積、便於連續作業、蒸汽耗量少等優點,但設備投資較大,維修不便。③水平隧道窯和平模傳送流水工藝配套使用。構件從窯的一端進入,通過升溫、恆溫、降溫三個區段后,從另一端推出。其優點是便於進行連續流水作業,但三個區段不易分隔,溫、濕度不易控制,窯門不易封閉,蒸汽有外溢現象。④折線形隧道窯。這種養護窯具有立窯和平窯的優點,在升溫和降溫區段是傾斜的,而恆溫區段是水平的,可以保證三個養護區段的溫度差別。窯的兩端開口處也不外溢蒸汽。中國已推廣使用。

熱模養護 將底模和側模做成加熱空腔,通入蒸汽或熱空氣,對構件進行養護。可用於固定或移動的鋼模,也可用於長線台座。成組立模也屬於熱模養護型。

太陽能養護 用於露天作業的養護方法。當構件成型后,用聚氯乙烯薄膜或聚酯玻璃鋼等材料製成的養護罩將產品罩上,靠太陽的輻射能對構件進行養護。養護周期比自然養護約可縮短1/3~2/3,並可節省能源和養護用水,因此已在日照期較長的地區推廣使用。

新的養護方法 近年來,世界各國研製和推廣一些新的加速混凝土硬化的方法,較常見的有熱拌混凝土和摻加早強劑。此外,還有利用熱空氣、熱油、熱水等進行養護的方法。

構件經養護后,絕大多數都需在成品場作短期儲存。在混凝土預製廠,對成品場的要求是:地基平整堅實、場內道路暢通、配有必要的起重和運輸設備。起重設備通常用龍門式起重機、橋式起重機、塔式起重機、履帶式起重機、輪胎式起重機等。運輸設備除卡車外,一些預製廠還設計了多種專用車輛,既可供廠內運輸成品使用,也可將成品運出工廠,送往建築工地。

質量檢驗貫穿在生產的全過程,主要包括以下6個環節:①砂、石、水、水泥、鋼材、外加劑等材料檢驗;②模具的檢驗;③鋼筋加工過程及其半成品、成品和預埋件的檢驗;④混凝土攪拌及構件成型工藝過程檢驗;⑤養護后的構件檢驗,並對合格品加檢驗標記;⑥成品出廠前檢驗。

儘管部分混凝土構件正在被一些新型建築材料所代替,但是預製混凝土構件仍被大量採用,並向輕質、高強、大跨度、多功能方向發展。在城市建設中,由於推行工業化建築體系,對混凝土構件的品種、質量和數量都會提出更高的要求。因此,產品設計必須和工藝設計相結合,使預製混凝土構件在實現標準化的同時,做到品種的多樣化,設計和生產出多品種多功能的產品(如既可作牆、柱,又可作為樓板使用;既是結構構件,又具有裝修效果等),以滿足經濟建設不斷發展和人民生活不斷提高的需要。