共找到2條詞條名為焦比的結果 展開

- 高爐煉鐵技術經濟指標

- 光學系統焦距和光圈直徑關係

焦比

高爐煉鐵技術經濟指標

焦比是高爐煉鐵的技術經濟指標之一。即高爐每冶鍊一噸合格生鐵所耗用焦炭的噸數。在光學中,一個光學系統中的焦比表達瞭望遠鏡焦距與口徑的比值。

簡介

反映高爐煉鐵原料、燃料、設備和技術操作水平的重要技術經濟指標。

煤炭焦比

一般大中型高爐的焦比為0.6~0.8之間(或600~800千克之間)。世界先進水平焦比已接近400千克,個別為350千克。降低焦比,即可使每批爐料中的礦石相對增多,焦炭相對減少,就能多出鐵,降低煉鐵成本。降低焦比的主要措施有吃精料、提高風溫(世界先進水平風溫達1370°C)、採用綜合鼓風(噴吹煤粉、重油或天然氣加富氧)、增加高爐有效容積和提高技術水平等。

理論焦比就是在一定的冶鍊條件下,高爐冶鍊1t生鐵的最低焦炭消耗量。所謂一定的冶鍊條件,就是指高爐使用的原料成分和性能,噴吹燃料的數量,冶鍊時的鼓風參數(風溫、濕度、富氧率),冶鍊的生鐵成分等都已確定。在這樣特定條件下,由高爐反應及熱量消耗所決定的最低焦比,就是所謂的理論焦比。理論焦比的計算可以用來校驗煉鐵設計選取的焦比是否合適,也可對實際操作的高爐進行分析比較,尋求降低焦比的途徑。但是,理論焦比並非高爐冶鍊的實際焦比。理論焦比與實際焦比有怎樣的關係以及它們的計算,這便是要探討的問題。

計算條件及某些規定

(1)計算以冶鍊1t生鐵作為基礎,所用原料成份、生鐵成份都是已知的。對於生產高爐,噸鐵礦石用量,煤氣成份及爐渣成份也是已知的;而對於設計高爐,礦石用量可由鐵平衡方程先行求出。考慮到人們的習慣以及易與某些文獻資料相對照比較,計算過程中用千卡(kcal)作熱量單位,最後可轉換成千焦(kJ)。

(2)當今高爐多使用高鹼度燒結礦冶鍊,並尋求合理的爐料結構,冶鍊時加入熔劑數量已很少了。考慮到這種情況,計算時先假定高爐不使用熔劑,待焦比算出后,按照爐渣鹼度要求,進行鹼度校核,確定加入熔劑的種類(石灰石或硅石)和數量,並按其爐內行為再進行追加焦比的計算。

(3)高爐高溫區界限溫度選在950℃是更為合適的。在高溫區內碳的氣化反應C+CO=2CO充分發展,鐵及合金元素的直接還原在此區內完成。對於浮士體的間接還原FeO+CO=Fe+CO,950℃時反應平衡常數K=φ(CO)/φ(CO)=30.9/69。1=0.447,因此還原1kmol鐵所需要CO的過量係數n應為

n=1+1/K=1+2.237=3.237kmol。

(4)現代高爐多採用富氧噴煤強化冶鍊措施,這裡規定每噸生鐵的噴煤量是已知的,並認為煤粉碳素在高爐風口前全部燃燒掉。

計算的準備

方法與其它方法的一個不同點,就是對每噸生鐵的渣量、石灰石用量以及焦比等採用分解計算的方法,也就是分別計算礦石、焦炭、煤粉這些物料的成渣物質的數量,石灰石用量和各自的耗熱量。這樣就可以找出焦比、渣量、石灰石用量之間的關係,使得焦比的計算脫離許多假定數據(如假定渣量)的範疇。

焦比、直接還原度的聯合計算

對於焦比算式K×w(C,k)=m(C,b,k)+m(C,d,Fe)+m(C,d,a)+m(C,c),在一定的條件下,碳量m(C,d,a),m(C,c)都是已知的,欲計算焦比,就要求出m(C,b,k)及m(C,d,Fe)兩項數值。這就需要列出既滿足高爐冶鍊熱量消耗,又要滿足還原劑消耗所需碳量的兩個方程,聯立求解。

以礦焦混裝形式多量回收利用高爐槽下小塊焦,替代大塊冶金焦,不僅能提高塊狀帶和軟熔帶礦石層的透氣性,促進礦石還原,提高煤氣利用率,而且能顯著降低焦比和生產成本。國內外高爐普遍使用小塊焦或焦丁,用量20一40kg/t,生產效果良好,經濟效益很大。

爐況和透氣性的變化及控制

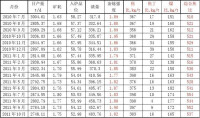

小塊焦比由20kg/t逐步提高到50kg/t時,風壓、壓差和K值基本不變,甚至有所下降。但提高到55kg/t以上時,風壓、壓差、K值逐步上升,小塊焦比達60kg/t時,風壓升高到397kP、K值達到2.75。試驗期間高爐壓差維持在165kP以下,順行一直良好,沒有爐況波動,表明在當前生產條件下,2號高爐可穩定接受60kg/t的小塊焦比。

利用0.5m耐高爐模型進行的高爐塊狀帶透模擬試驗表明,在寶鋼原燃料質量條件下,小塊焦比越高,高爐動態壓差升高的幅度越大。小塊焦比增加對高爐塊狀帶透氣性的影響可用Ergun公式進行分析。根據Ergun公式,在高爐產量基本不變的條件下,影響塊狀帶透氣性的主要因素是料層的孔隙度、爐料的平均直徑和料層厚度。

煤氣流分佈變化及控制

試驗過程中,隨小塊焦比提高,中心和邊緣煤氣流總體變化不大,但通過上下部調劑,使高小塊焦比下煤氣流分佈穩定合理,保持高的透氣性和煤氣利用率,是非常重要的。試驗期間,2號高爐由於爐體溫度和熱負荷較低且波動較大,爐身下部、爐腰、爐腹常有粘結和脫落,為此將風口面積由0.4727m擴大到0.4789m,調整后爐體溫度上升、脫落減少,但邊緣煤氣流偏強,鼓風動能較低。

此外,大量使用小塊焦后死料柱粉末增多、體積擴大,也使高爐下部初始煤氣流向邊緣增強。根據2號高爐的操作特點,壓差較低、煤氣流分佈適宜的要求是:必須保證充沛穩定的中心煤氣流(十字測溫中心點600℃以上),W值控制在1.4一1.6。在50kg/t以上小塊焦比下,為發展中心、保持較強的中心氣流和降低K值,上部調劑主要採取抑制邊緣的措施。