鏜孔刀

機械配件

鏜削加工通常被認為是適合在各種不同尺寸和形狀工件上加工精密孔的理想加工方式。為了適應不斷提高生產率的需要,鏜孔刀具的設計也在不斷創新改進。

鏜孔刀

自數控(NC)技術問世以來,數字顯示技術已在CNC機床和坐標測量機上大量應用。此外,數顯千分尺、數顯卡尺等數顯量具也已得到廣泛使用。但是,數顯技術在精密鏜刀上的應用卻一直進展緩慢,其制約因素主要是鏜孔加工中使用的冷卻液和鏜頭的高速旋轉。

過去,在加工中心上進行鏜孔加工時必須非常小心,盡量避免四處飛濺的冷卻液進入鏜頭數顯裝置的電子元件中。如今,採用內冷卻設計的新型鏜刀已能較好解決這一問題。由於冷卻液可通過刀具內部的通道直接到達切削部位,從而實現了冷卻液與鏜頭數顯裝置的完全隔離。此外,新型數控鏜刀的外部進行了良好密封,可有效防止冷卻液與數顯裝置中電子元件接觸。

鏜頭的高速旋轉、離心力以及鏜頭本身的不平衡都可能引起較大振動,從而損壞靈敏的數顯裝置。新型鏜頭通過採用一種內置平衡機構,可以在高速鏜削時減小或消除有害的振動。目前,帶數顯讀數屏的精密鏜頭已能夠用於轉速達16000r/min的高速鏜削加工。

新型鏜頭的數字顯示屏可直接顯示出鏜刀滑塊的位移量,而不必通過調刀螺桿的轉動量來確定位移量。由於鏜桿直接安裝在鏜刀滑塊上,因此鏜頭的數顯讀數值可以真實反映出鏜刀的位移量,而不會受到螺桿空程誤差的影響。數顯鏜頭的這一特點使其可以更快速、更精密地調整鏜孔直徑,並可實現對加工偏差或刀具磨損的誤差補償。

大多數鏜刀都需要通過試切-測量(cut-and-measure)操作來確定其設定尺寸,即首先對一小部分被加工孔進行試切鏜削,然後測量其加工孔徑。通常,這就意味著需要將鏜刀從機床上卸下來,再安裝到一台對刀儀上對鏜刀尺寸進行微調修正,以獲得正確的孔徑尺寸。這種預調操作之所以必要,是因為直接在機床上對普通鏜頭的游標刻度盤進行讀數和預調相當困難,但是,這種操作方式可能造成鏜孔尺寸超差或損壞工件。

由於在機床上安裝鏜刀時難以預測其刀尖偏差,因此需要採用試切-測量操作來預調刀具。如果採用易於讀數的新型數顯鏜刀,則可能實現直接在機床主軸上對刀具鏜孔直徑進行微調,其尺寸調整範圍可達0.0001〃(0.00254mm)。即使因為機床主軸的進刀限制,必須將鏜刀從機床上卸下來進行孔徑尺寸調整,新型數顯鏜刀的調刀過程也更快速、更精確。

鏜孔與外圓車削加工相比較,工作條件相對較差,主要表現有以下幾個方面:

1. 一般需採用長徑比較大的刀具,刀桿懸伸距離長,致使切削穩定性降低,容易產生振動,因此在加工中所選用的切削用量(切削速度、進給量、切深)比車外圓時要小,生產效率較低。

2. 鏜刀因在半封閉狀態下工作,排屑困難,特別是在加工孔徑較小的工件時,切屑易纏繞在刀桿上。

3. 鏜刀在孔內加工,操作者看不見刀具實際的工作情況。

鏜孔模塊化技術

其產品特點是通過用模塊結合方式方法將各種功能部件(包括與機床主軸相連接的主刀柄、接長桿、帶整體連接附件的中間刀柄、加工臂架、夾持刀具的鏜刀頭、各類夾頭、抗振及平衡用附件、鏜刀桿、鏜刀塊、鏜刀片等)結合起來,構成一個完整的刀具刀柄系統。它適應鏜孔加工範圍廣,既能實現大幅度調整滿足各種尺寸差異較大孔的加工,又能通過微調機構實現一定加工精度的要求。這套系統功能齊全,結構剛性高,操作簡單方便。它主要用於加工中心,也可用於相適應的鏜銑機床,適合在多品種、小批量柔性化生產線上使用,因可調適用加工孔徑尺寸範圍廣,可節省大量刀具及相關費用,是此生產條件下非常理想的鏜孔刀具刀柄系統。

刀柄與機床的連接

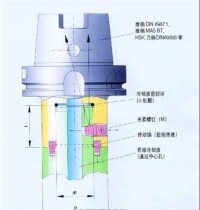

由圖1上部可知,主刀柄與機床連接主要通過3種標準結構形式:

1.按7/24錐柄的DIN69871標準。一般SK刀柄、NT刀柄以及我國的JT刀柄均符合此標準,按此標準生產的機床主軸錐孔均可以直接使用。

2.按7/24錐柄的MAS BT標準。此標準廣泛用於日本機床,許多其他國家機床主軸錐孔也有按此標準製作的。

3.按DIN69893製成的HSK系統。這是一種除錐面定位外,端面也參與定位的二面約束定位結構系統。如圖1上部帶缺口的錐形結構,內部是中空的,錐度1/10,錐部長度較短,機床HSK主軸錐孔可以與之很好的適應。

圖1 Swiss Bore鏜孔刀具刀柄各模塊間連接與傳遞轉矩動力的基本方式方法圖

鏜孔刀

□ 端面與錐面始終同時定位,安裝剛性高;

□ 重複定位精度高,一般可控制在0.002mm以內;

□ 由於有輔助分離功能,即使在刀具熱膨脹時,也能方便卸下;

□ 冷卻系統完備,有中心供液與端面供液兩種;

因此,HSK系統在現代高效生產加工線中的各種機床上越來越廣泛地得到應用。

圖1中黃色部分表示各類主刀柄的下連接部的剖面形狀,綠色表示主刀柄所連接其他模塊部件上連接部的剖面形狀。鎖緊夾緊螺釘、螺釘斜面使被連接模塊件向上運動,使肩面與主刀柄下端面接觸定位;另一定位面是孔與圓柱面,這種連接方式獲得的剛性高。模塊件向上運動的同時,其上端壓緊作為冷卻液密封用的O形圈,保證冷卻液不泄漏。主刀柄隨機床主軸轉動時的動力與轉矩則是通過2個缺圓圓柱銷傳遞給其他模塊部件及刀具。

刀柄與刀具的連接

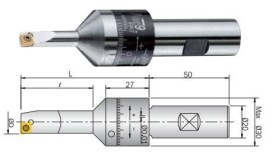

3種標準規格的主刀柄可直接與204、304、344型帶微調結構的鏜頭和404、444型雙刃鏜頭相連接,當加工深孔或深處孔時也可以先接上164型接柄、184型變徑桿再與微調鏜頭雙刃鏜頭相連接。微調鏜頭只有用側固式夾緊或通過彈簧套夾緊鏜刀桿后才能鏜孔,此法加工孔徑範圍為φ3~φ88.1。通過微調鏜頭中一個精磨過無側隙的高精度螺釘來調整轉動標尺上的一個刻度,刀尖移動0.005mm,直徑上相當於改變了0.01mm。304型與344型微調鏜頭可裝夾可橫向伸出鏜刀此時可加工孔徑範圍為φ23.5~φ402;亦可裝夾反向鏜刀可加工孔徑範圍為φ37~φ136,以加工工件反面的孔。雙刃鏜頭有主偏角為90°與70°兩種鏜刀塊。雙刃鏜頭由2個鏜刀塊與刀體組成,刀體形狀為梯形短雙面齒條,鏜刀塊背後也是斜面齒條。通過齒條與齒條相嚙合,獲得的安裝剛度很大,尺寸調整也容易,兩鏜刀塊刀尖在軸向相差0.4,加工時實行逐次切入。

使用254型鏜桿的204型、304型微調鏜頭可根據提供的平衡圖表確定平衡砝碼位置,由此改善的平衡度可高達90%。當然更精確的平衡必須通過動平衡儀來進行校正,因為相同的刀片質量未必完全一樣。

514、544型HSK主刀柄與144型HSK主刀柄接裝接長554型帶整體連接附件的中間刀柄,可與560型帶安全爪的大直徑加工臂架相連接。加工臂架上若裝上90°或70°的刀片刀架,可鏜φ150~φ655的大孔。有一種90°刀片刀架上帶有微調裝置,可進一步控制保證大孔的精度。通過VKD2型各類接鈑還可加工超大的孔。帶安全爪的大直徑加工臂架上可安裝2個向內翻的刀片刀架,用它可以加工φ10~φ465的外圓。