電爐鋼

電爐鋼

電爐鋼是以電為能源的鍊鋼爐生產的鋼。電爐種類很多,有電弧爐、感應電爐、電渣爐、電子束爐、自耗電弧爐等。但通常所說的電爐鋼是用鹼性電弧爐生產的鋼。

電爐鋼有各種類型,多為優質碳素結構鋼、工具鋼及合金鋼。電爐鋼的質量優良、性能均勻。在含碳量相同時,強度和塑性均優於平爐鋼。

電爐鍊鋼具有污染較少,熱效率高,冶鍊質量高等優點。但也具有電能消耗大,生產成本高等缺點。

電爐鋼生產是現代鋼的主要生產流程之一。與轉爐鍊鋼相比,具有投資省、建設周期短、見效快及生產流程短、生產調度靈活、優特鋼冶鍊比例高等優點,特別是合金鋼、高合金鋼等高附加值、高強度、高韌性等高性能的特殊鋼品種的冶鍊,現在基本依靠電爐。

現代的電爐流程為:電爐冶鍊一二次精鍊一連鑄一(熱送熱裝)一軋制。電和廢鋼是電爐鋼生產的兩個必備條件。特鋼企業電爐鋼成本的55%來自廢鋼。特鋼企業電耗成本佔總成本的15%。

電弧爐鍊鋼工業化技術的誕生可追溯至1899年由法國人Paul Heroult所申請的一項專利。直至20世紀50年代,電弧爐仍僅用於特殊鋼、高合金鋼或特種合金的生產。

60年代超高功率(UHP)電弧爐興起,採用吹氧熔煉技術,使電弧爐鍊鋼技術進入了快速發展的時期,以廢鋼為原料的電弧爐鍊鋼一小方坯連鑄一線材軋機為代表的“小鋼廠”逐漸佔領了區域性的長型材鋼鐵產品市場。

70年代,在美國以紐柯公司為代表的一批高生產率的電爐短流程鋼廠的興起,標誌著電弧爐鍊鋼已成為與高爐一轉爐流程相呼應的另一重要的生產工藝流程。

80年代中期以後,電弧爐鍊鋼技術的發展又進入另一個大變革時期,具有標誌性意義的是電弧爐鍊鋼企業進入了扁平材市場,特別是社會廢鋼資源的大規模再生利用,以及提高質量、縮短冶鍊周期、降低能耗、環境友好的各種電弧爐系統化技術的出現。

按冶鍊設備對鋼進行分類,可分為轉爐鋼、平爐鋼和電爐鋼。

按照電加熱方式和鍊鋼爐型的不同,電爐鋼可分為電弧爐鋼、非真空感應爐鋼、真空感應爐鋼、電渣爐鋼、真空電弧爐鋼(亦稱真空自耗爐鋼)、電子束爐鋼等。

電弧爐鋼是指在電弧爐中通過石墨電極向爐內輸入電能,以電極端部與爐料(廢鋼等)之間發生的電弧為熱源,使爐料和合金料熔化並精鍊製成的鋼。電弧爐鋼的主要品種為優質碳素鋼、低合金鋼和合金鋼。電弧爐鍊鋼法是生產優質鋼和特殊質量鋼的主要鍊鋼方法。

非真空感應爐鋼是指在非真空感應爐中利用感應電熱效應使廢鋼、合金料等爐料熔化並精鍊成的鋼。主要品種為特殊質量合金鋼。

真空感應爐鋼是指在真空感應爐中,利用感應電熱效應使廢鋼、合金料等爐料熔化並精鍊成的鋼。真空感應爐鋼氣體含量低,硫、磷雜質元素含量低,夾雜物少。主要品種為專門用途的特殊質量合金鋼。

電渣爐鋼是指在電渣爐中,把平爐、轉爐、電弧爐或感應爐初煉的鋼經鑄造或鍛壓成電極,通過電渣爐中的熔渣電阻進行二次重熔的精鍊工藝煉出的鋼。電渣爐鋼硫含量較低,雜質元素少,夾雜物少。電渣爐鋼的主要品種為特殊質量合金鋼。

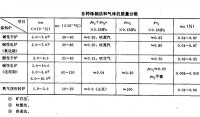

各種鍊鋼法和氣體的質量分數

電爐鋼質量的主要特點是鋼中氧、硫及非金屬夾雜物含量低,因此具有高的力學性能和工藝性能。由於電弧區內氣體被熔池積極吸收的緣故,所以電爐鋼中氮氫含量較高,如右圖表格所示,由於不同鋼種的用途不同,其質量評價指標也不完全相同,所以生產中對各種鋼的質量都有具體要求。