迴流焊接

用回焊爐方式進行的焊接

迴流焊接是指利用焊膏(由焊料和助焊劑混合而成的混合物)將一或多個電子元件連接到接觸墊上之後,透過控制加溫來熔化焊料以達到永久接合,可以用回焊爐、紅外加熱燈或熱風槍等不同加溫方式來進行焊接。

迴流焊接是表面黏著技術(SMT)將電子元件黏接至印刷電路板上最常使用的方法,另一種方式則是透過通孔插裝(THT)來連接電子元件。通孔插裝為將電路板上既有的孔洞填入焊膏,將接腳插入焊膏並把電子元件嵌至板上進行軟釺焊。由於波焊接(Wave soldering)較便宜且簡單,所以迴流焊接基本上不會運用在通孔插裝的電路板上。當運用於同時包含SMT和THT元件的電路板時,通孔迴流焊接(Through-hole reflow)能取代波焊接,並可有效降低組裝成本。

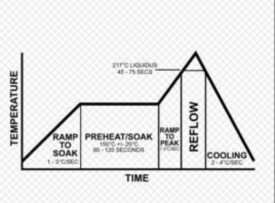

迴流焊接的程序目的在於逐步熔化焊料與緩慢加熱連接界面,避免急速加熱而導致電子元件的損壞。在傳統的迴流焊接過程中,通常分為四個階段,稱為“區(Zone)”,每一個區都擁有各自的溫度曲線:“預熱”、“浸熱”、“迴流”與“冷卻”。

預熱是迴流焊接的第一個階段,整塊元件組板的溫度爬昇至目標的浸熱溫度。主要是為使元件組板能夠安全並逐步的達到浸熱的工作溫度(預迴流溫度),也能夠使焊膏中的揮發性溶劑汽化和揮發離去。電路板的加熱必須是穩定且線性的,一個重要的指標就是觀察溫度提升的速率,或者溫度對時間的上升斜率,單位為攝氏溫度每秒(℃/s)。許多變因會影響到該斜率,包括設定的加熱時間、焊膏的揮發性與考量電子元件的高溫承受度。所有條件都有相當的重要性,但一般而言,電子元件對高溫的承受度考量往往是最為重要的。

若溫度變化太快,許多電子元件會出現內部裂痕,可容許的最大溫度變化率是依據對於熱變化最敏感的電子元件或材料所能承受之最大加溫斜率而定義。然而,假如組板無熱敏感元件且提高生產率為主要考量時,可容許並採用更高的加溫斜率以縮短製程時間。基於此原因,許多製造商的機台能力可達到業界最大的允許斜率“每秒3.0℃”。反之,如果使用的焊膏內含揮發性高的溶劑時,加熱太快則容易造成失控,例如揮發性溶劑的汽化過於劇烈而造成焊料噴濺至電路板上,過激汽化也可能會造成焊料額外化為球狀。

一旦電子組板的溫度爬升到一定程度時,製程即進入浸熱(預迴流)階段。

第二區為浸熱,通常為60至120秒的受熱,用於去除焊膏中的揮發性物質和激活助焊劑,助焊劑會開始在元件導線和焊墊上進行氧化還原反應。過高的溫度可能導致焊料噴濺、產生焊球或焊膏氧化;溫度過低則可能導致助焊劑激活不足。在浸熱區的結尾,也就是進入回焊區的前一刻,理想狀況為整塊元件組已達到均衡的熱平衡。最佳的浸熱區加溫曲線應能降低各電子元件間的溫差,也應能降低不同面積陣列封裝之間的空隙。

第三區為回焊,亦是整個過程中達到溫度最高的階段。最重要的即是峰值溫度,也就是整個過程中所允許之最大溫度。常見的峰值溫度為高於焊料液化溫度的20至40℃以上。此一限制是由組件之中,高溫耐受度最低的電子元件而定(最容易受到熱破壞的元件)。標準的原則是以該溫度容忍值減去5℃。溫度的監控相當重要,超過峰值溫度可能會造成元件內部的金屬晶粒損壞,並可能造成金屬互化物的產生;過低的溫度可能會造成焊膏冷焊與迴流不良。

“液態以上時間”(Time Above Liquids;TAL)或稱“迴流以上時間”,指的是焊料化為液態的區間。助焊劑可降低接合處的表面張力,並讓各別焊球在融熔時結合。如果配熱的時間超過製造商的設定,可能使助焊劑過早激活或者內含之溶劑過度消耗,過度乾燥的焊膏會導致焊接點無法成型。

圖1 商用回焊爐

最後一區是冷卻,處理過後的元件組板逐漸冷卻而與焊接點固化。適當的冷卻能夠抑制金屬互化物的生成或避免元件遭受熱衝擊。典型的冷卻區設定溫度為30到100℃之間,快速冷卻能夠產生良好的晶粒結構並達到較理想的結構強度。與加溫斜率不同,降溫斜率往往不被嚴格規範,然而任何元件所能容許的最大昇溫或降溫斜率都應該被明確定義和顧及。一般的建冷卻速率為每秒4℃。

“迴流”一詞是用來指若冷卻至低於特定溫度,焊料合金為固態;當溫度高於焊料的熔點時,該焊料始熔化並恢複流動,因此稱為“迴流”。

現代電路組裝技術所運用的迴流焊接並不一定需要讓焊料流動,而是讓焊膏中的焊料顆粒受熱超過熔點並融熔即可。

• 焊料

• 助焊劑

• 通孔插裝技術(THT)

• 表面黏著技術(SMT)

• 印刷電路板