鐵素體球墨鑄鐵

可由鑄態或經退火獲得的球鐵

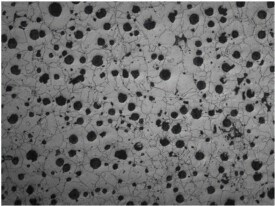

金相組織石墨的形態和金屬基體組織對其韌性有很大的影響。(1)石墨形態的影響。在金屬基體組織合格條件下,石墨形狀對伸長率和衝擊值影響極大:片狀石墨嚴重割裂了金屬基體,其尖角處應力集中,因此片狀石墨鑄鐵呈脆性,衝擊值很低,強度被大大削弱;而球鐵則不同,只要基體組織合格,球化率愈高韌性愈好。(2)基體組織的影響。鐵素體球鐵的基體組織以鐵素體為主,余為珠光體。滲碳體和磷共晶是有害組織,一般分別控制在3%和1%以下。鐵素體含量愈高則韌性愈好。珠光體數量增加,則衝擊值和伸長率下降。珠光體一般應在10%以下,且為分散存在,這樣對韌性影響不大。

在適當的孕育工藝條件下,提高碳當量將增加鐵素體的含量,因而衝擊值、伸長率隨之上升,但碳當量過高,易引起石墨漂浮。石墨漂浮還和鑄件厚度與冷卻速度有關,砂型澆注中等厚度(10~40mm)的鑄件,鑄態鐵素體球鐵碳當量取4.4%~4.9%為宜,退火鐵素體球鐵的碳當量可取4.2%~4.8%,厚大件降低碳當量,薄小件提高碳當量。採用強化孕育工藝也宜降低碳當量。

各元素影響為:

(1)碳。有利於石墨化和球化,提高碳量有利於發揮材料的韌性。

(2)硅。是強烈促進石墨化的元素,有利於提高韌性,硅的孕育作用能細化共晶團和使磷共晶分散。韌性鐵素體球鐵的終硅含量一般控制在2.7%以下,如果生鐵含錳量≤0.5%、磷≤0.7%,則終硅量可放寬至3.O%左右。

(3)錳。阻礙滲碳體和珠光體的分解。球鐵的激冷傾向本已相當高,故對鐵素體球鐵應控制錳含量,一般應低於0.4%。對用退火生產的韌性鐵素體球鐵,其含錳量允許在0.6%。

(4)磷。在鑄鐵中會形成脆相,特別是三元磷共晶或複合磷共晶對韌性危害極大,常採用如下措施以削弱磷的有害作用:提高碳量,採取高碳低硅的成分方案,以阻礙三元磷共晶的析出;強化孕育以細化共晶團,使磷共晶分散;920~980C退火,使三元磷共晶或複合磷共晶轉變成二元磷共晶,減少磷共晶的數量,改善球墨形狀。採用金屬型澆注成麻口,即球墨和萊氏體及滲碳體組織,再經高溫退火則可避免產生磷共晶。

(5)硫。其含量過高會使球化不穩定,而且會產生過多的硫化物夾雜,嚴重影響韌性,故要求原鐵水硫量儘可能低,最好鐵水採取脫硫措施(見鑄鐵碳當量和鑄鐵石墨漂浮)。

熱處理欲保證球鐵高韌性,需採用硅、錳、磷和雜質甚少的原生鐵,許多國家採用高純生鐵效果很好。中國生鐵來源很廣,雜質含量較高,鑄態韌性不穩定,鐵lie所以對性能要求較高的鑄件可採用退火的方法生產韌性球鐵。

退火方法可根據對鑄件質量要求分為高低溫兩階段退火和低溫退火兩種。兩者相比,常溫衝擊值相近且較穩定,低溫衝擊值略有差別,而前者低溫衝擊值較高而且波幅較小,因為兩階段退火使組織均勻化,減少了碳化物和晶界元素偏析。鑄態組織中滲碳體超過3%時應進行兩階段退火,滲碳體不超過3%、珠光體不超過85%時,應進行低溫退火。此外,磷共晶超過1%並且呈三元磷共晶或複合磷共晶存在時,應考慮進行兩階段退火。

高溫退火溫度要高於共析溫度,一般為900~960℃,溫度低滲碳體分解太慢,溫度過高奧氏體晶粒粗大,甚至晶界氧化。低溫退火溫度一般在720~750℃。為提高韌性,低溫退火溫度應盡量接近,但又不低於720C,這樣鐵素體晶粒較細。