雙金屬複合管

雙金屬複合管

雙金屬複合管含碳量高、耐衝擊、熱膨脹率低、耐壓、耐高溫,安裝成熟,規格齊全;已有不少廠家生產的雙金屬複合管廣泛應用於油田、化工、電力等工業領域,其適用範圍越來越廣泛,帶來的經濟、環境、社會效益也更加明顯。

雙金屬複合管

薄壁不鏽鋼管:優勢—304不鏽鋼製成,耐腐蝕、表面光滑不結垢,綜合性能優越,但價格昂貴;

雙金屬複合鋼管:是將鍍鋅鋼管或焊管、無縫鋼管和壁厚更薄的不鏽鋼管強力嵌合在一起的新型複合給水管材,也是一種更理想的管道升級換代產品。它保留了兩種不同材料內在的優點,互補了它們內在的不足,並且沿用了鍍鋅鋼管傳統成熟的安裝方式和工藝,因此在使用中方便、可靠、衛生、安全。根據基管與內襯管選材的不同,以及製造工藝的提升,已有不少廠家生產的雙金屬複合管廣泛應用於油田、化工、電力等工業領域,其適用範圍越來越廣泛,帶來的經濟、環境、社會效益也更加明顯。

雙金屬複合管

雙金屬複合鋼管基本原理:外基管負責承壓和管道剛性支撐的作用,內襯管承擔耐腐蝕、耐磨損等作用。

外基管可以根據輸送介質的流量和壓力要求,選用不同通徑和壁厚的碳鋼管材。熱鍍鋅鋼管、直縫焊管、螺旋管、低中壓流體輸送用無縫鋼管、高壓鍋爐、石油裂化用無縫管鋼管、管線管等。直徑一般在φ20-φ1020mm範圍,壁厚一般在2.5-50mm範圍。

內襯管可以根據輸送介質化學成分,選用不同的耐腐蝕合金。可以是奧氏體不鏽鋼 304、304L、316、316L、銅基合金、鎳基合金、哈氏合金、鈦、鈦合金、雙相不鏽鋼等新型高耐腐蝕合金材料。內襯管壁厚可以根據使用壽命和焊接工藝的要求設計在0.3-5mm左右。

機械滾壓法、爆炸複合法、拉拔複合法、液壓複合法。

形成機理:

利用兩種不同材質的機械性能,即利用外基管(碳鋼管)彈性變形範圍,利用內襯管(不鏽鋼管)屈服強度低的特性。在滾壓機具螺旋進給的擠壓下,使內襯管連續局部塑性變形,外基管始終保持在彈性變形範圍之內。當外力去除后,外基管彈性收縮,內襯管由於已呈塑性變形無法收縮。從而達到內襯管外表面強力的嵌合在外基管的內表面中,複合成型。

特點:

1、防腐性好:能有效地防止二次污染,符合國家直接飲用水質標準的要求;

2、強度高:有較強抗擠壓,抗共振性,極大的降低了水管受到外力衝擊而產生滲漏的可能性,避免了因滲漏對水資源產生大量浪費;

3、穩定性好:在-20~350℃熱膨脹係數幾乎一致(熱膨脹係數小、耐熱性高);

4、管壁光滑、均勻,不結垢,通徑有保障,輸送能耗低;

5、採用傳統工藝連接,安全、靈活、可靠;

6、降低熱能損耗,不鏽鋼管的保溫性能是銅材料水管的24倍,大量地節約了熱水輸送中的熱能損耗;

7、性價比優:總的造價只有薄壁不鏽鋼管的三分之二價格,紫銅管的五分之一價格。

技術參數:

基管類型:鍍鋅鋼管,食品級304不鏽鋼管

複合壓力:結合強度高於行業標準所要求的0.2MPa

執行標準:使用壓力符合GB/T8163-2008、GB/T3091-2008規定

介面類型:絲扣、溝槽、焊接以及法蘭連接

代錶廠家:

形成機理:

將裝配好的內外管放置在水槽內,將集束炸藥放置在內襯管軸線上,通過炸藥瞬間生產的爆炸力,引起水槽內水壓瞬間增高,瞬間增高的水壓,在瞬間內推動內襯管在直徑方向向外擴張,向外擴張的內襯管在水壓的作用下,擴張置外基管的內表面上,並在水壓的作用下,隨外基管繼續擴張,直至壓力消失;而外基管在軸向方向向內收縮,最終複合成形。

特點:

① 一次性瞬間成形。

② 各點的壓力基本相同。

影響複合品質的因素:

① 由於外基管內表面不規則,造成外基管壁厚不均勻。

受雙金屬複合管成形基理的限制,要使外基管處於彈性變形範圍,不均勻的外基管壁厚,使得批量生產,在裝填炸藥時,用量上受到限制。藥量大了,瞬間衝擊波大,外基管易發生永久變形,甚至不安全,使得結合力反而下降;藥量小了,衝擊力小,內襯管達不到一次性充分塑性變形,導致雙金屬複合管結合力小。通常為0.5 MPa左右。由於爆炸成形工藝的特點,導致內襯管軸向方向向內收縮。為了保證管口整圓,不得不進行二次校正。

② 由於結合力小,使得內外管環狀結合面間隙大,內襯管在管端焊接處,將反覆承受介質輸送過程中,壓力交替變化的扭動、折彎,致使連接處出現材料疲勞、開裂,導致耐腐蝕性能下降—(折翹現象)。

③ 由於裝填炸藥用量上受到限制,內襯管達不到充分的塑性變形。由於衝擊波產生的反作用力小,內襯管內表面壓應力達不到充分的體現,內襯管直縫焊接處仍處於拉應力狀態。致使內襯管表面整體,尤其是直縫焊接處,抗熱應力腐蝕的能力下降。

代錶廠家:未知

形成機理:

將裝配好的內外管完全密封—呈密閉長筒,再將液體注入筒內,逐步加壓筒內的液體,使得內襯管逐步的在直徑方向向外擴張,在軸向方向向內收縮。通過連續逐步施壓,使得內襯管最終達到塑性變形,外基管仍處於彈性變形範圍內,當通過壓力表判定內外管已達到塑性變形,外基管處於彈性變形要求時,施放壓力,複合形式。

特點:

① 逐步加壓成形。

② 密閉長筒內各點壓力相同。

③ 不破壞內管的不鏽鋼表面

④ 適合大口徑雙金屬複合管複合工作

⑤ 高壓力的液壓複合使結合強度遠遠高於行業標準

技術參數:

基管類型:無縫鋼管、直縫焊管或螺旋焊管及食品級304不鏽鋼管

複合壓力:結合強度高於行業標準所要求的0.2MPa

執行標準:使用壓力符合GB/T8163-2008、GB/T3091-2008規定

介面類型:焊接以及法蘭連接

產品用途:

廣泛應用於水務、水利水電工程、石油化工工程、燃氣工程、消防工程、學校醫院、工業與民用建築工程等

代錶廠家:

形成機理:

將裝配好的內外管,通過一個帶有錐度的(通常錐度為1:25、1:50),最大輪廓外圓尺寸固定的模具,沿內襯管軸線拉拔前行。通過拉拔模具擠壓、擴張的方式,將內襯管在直徑方向複合到外基管的內表面上,並通過繼續擴張使外基管也處於彈性變形的範圍內。當外力去除后,內襯管呈塑性變形無法收縮,外基管處於彈性變形呈收縮趨勢,但受內襯管的限制,外基管內表面強力的嵌合在內襯管的外表面上,複合成形。

特點:

① 成形工藝簡單、有效。

② 複合管內表面圓整度好。

影響品質的因素:

① 由於外基管內表面形狀不規則,不平高度影響了模具輪廓最大外圓尺寸全行程的通過。

拉拔模具最大輪廓是機械加工的整圓,必須沿軸心線平行前行。模具與內襯管的材質為硬鋼於軟鋼,在拉拔擴張過程中,模具嵌入在內襯管內表面中。當外基管不規則的內表面影響拉拔模具通過時,會造成拉拔模具軸線與內襯管軸線形成夾角,擴大了模具最大輪廓直徑。當出現對稱的不平高度時,由於作用在拉拔模具上的力,在3600方向上是對稱的,這樣就會造成拉拔模具無法避讓。兩種現象都會使內襯管受擠壓處彎曲變形加大,造成拉拔模具最大輪廓處,切削內襯管表面,引起表面光潔度的破壞,甚至無法通過。這種狀況在複合較大直徑的雙金屬複合管時更為明顯。

為了保證表面品質和功效,通常採用減小拉拔模具最大輪廓尺寸,因此複合后的雙金屬複合管結合力小。通常僅為0.2~0.3MPa之間。

② 由於結合力低使得內外管環狀結合面間隙大,內襯管在管端焊接處將反覆承受介質輸送過程中,壓力交變的扭動、折彎,致使連接處出現材料疲勞、開裂,導致耐腐蝕性能下降—(折翹現象)。

③ 由於內襯管沒有達到充分的塑性變形,內襯管內表面由作用力與反作用力產生的表面壓應力,達不到充分的體現,表面壓應力幾乎沒有反映。此時,內襯管中直縫焊接處仍處於拉應力狀態,因此內襯管表面整體,尤其是直縫焊接處,抗熱應力腐蝕能力下降。另外,採用拉拔工藝,拉拔模具呈直線運動,內襯管表面始終處於拉應力狀態。

即內外管的結合緊密程度,是雙金屬複合管最主要的檢測指標。

城鎮建設部行業CJ/T192-2004標準和中石油天然氣SY/T6623標準規定最小為0.2Mpa與0.5Mpa,江蘇眾信生產的可達到0.8-1.6Mpa,多數企業的產品維持在0.5Mpa。

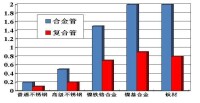

合金價格越高,採用雙金屬複合管節省的成本也就越多。

冷、熱水管、直飲水管、供暖、太陽能、地源熱泵;民用建築給水管、配水幹管;空調循環管、精裝修高檔商品房給水管等。

石油天然氣集輸管線、油氣井套管、污水回注管線;化工換熱器管束;電力除鹽水、脫硫管線等。冶金、海水淡化、醫藥化工、污水處理、新能源、食品加工等行業。

外基管多數採用的是鍍鋅管,沿用了鍍鋅管成熟的連接方式:

1、螺紋連接(俗稱絲扣連接),適用於DN15-DN100,執行GB7306-2和GB3287-1982標準;

2、溝槽卡箍連接,適用DN100以上,執行CJ/T156標準;

3、法蘭連接,視情況而定,一般DN100以上採用,法蘭等由廠家定做,並在連接處配上專用硅膠層;

4、焊接連接,據實際工況採用焊接,執行YB/T5092-2005和JB/T4747-2002標準,一般採用三層焊,先氬弧焊封底,再焊過渡層,最後手工電弧焊填充蓋面。