手工編程

手工編程

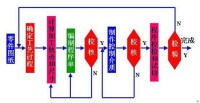

手工編程就是從分析零件圖樣、確定加工工藝過程、數值計算、編寫零件加工程序單、製作控制介質到程序校驗都是人工完成。它要求編程人員不僅要熟悉數控徠指令及編程規則,而且還要具備數控加工工藝知識和數值計算能力。對於加工形狀簡單、計算量小、程序段數不多的零件,採用手工編程較容易,而且經濟、及時。

手工編程

因此,在點位加工或直線與圓弧組成的輪廓加工中,手工編程仍廣泛應用。對於形狀複雜的零件,特別是具有非圓曲線、列表曲線及曲面組成的零件,用手工編程就有一定困難,出錯的概率增大,有時甚至無法編出程序,必須用自動編程的方法編製程序。

手工編程

1.分析零件圖樣和工藝處理

首先根據圖紙對零件的幾何形狀尺寸、技術要求進行分析,明確加工內容,決定加工方案、加工順序,設計夾具,選擇刀具、確定合理的走刀路線和切削用量等。同時還應充分發揮數控系統的性能,正確選擇對刀點及進刀方式,盡量減少加工輔助時間。

2.數學處理

編程前根據零件的幾何特徵,建立一個工件坐標系,根據圖紙要求制定加工路線,在工件坐標繫上計算出刀具的運動軌跡。對於形狀比較簡單的零件(如直線和圓弧組成的零件),只需計算出幾何元素的起點、終點、圓弧的圓心、兩幾何元素的交點或切點的坐標值。對於形狀複雜的零件(如非圓曲線、曲面組成的零件),數控系統的插補功能不能滿足零件的幾何形狀時,必須計算出曲面或曲線上一定數量的離散點,點與點之間用直線或圓弧逼近,根據要求的精度計算出節點間的距離。

3.編寫零件程序單

加工路線和工藝參數確定以後,根據數控系統規定的指令代碼及程序段格式,逐段編寫零件程序。

4.程序輸入

以前的數控機床的程序輸入一般使用穿孔紙帶,穿孔紙帶上的程序代碼通過紙帶閱讀裝置送入數控系統。現代數控機床主要利用鍵盤將程序輸入計算機中;通信控制的數控機床,程序可以由計算機介面傳送。

5.程序校驗與首件試切

程序清單必須經過校驗和試切才能正式使用。校驗的方法是將程序內容輸入到數控裝置中,機床空刀運轉,若是平面工件,可以用筆代刀,以坐標紙代替工件,畫出加工路線,以檢查機床的運動軌跡是否正確。若數控機床有圖形顯示功能,可以採用模擬刀具切削過程的方法進行檢驗。但這些過程只能檢驗出運動是否正確,不能檢查被加工零件的精度,因此必須進行零件的首件試切。首次試切時,應該以單程序段的運行方式進行加工,監視加工狀況,調整切削參數和狀態。

手工編程

紙帶的每一個位置上,幾乎都可能存在孔。實際上,紙帶的代碼是由各個位置上孔的有無所構成的。由於每一個位置上存在孔的有或無兩種可能性,可以用0(無孔)或1(有孔)表示,所以這個代碼系統稱之為二進位代碼系統。

一個二進位數字稱為一個位(bit),一個字元碼是由一行二進位位構成的,即一個字元碼是位(bit)的組合,它代表一個字母、數字或是其他的符號。字是字元的集合,用於形成指令的一個部分。典型的數控字是由X位置、Y位置、切削速度等組成。程序段則是字的集合。一個程序段是一條完整的數控指令,若干個程序段組成一道完整的工序。

2.數控機床的指令格式

數控機床的控制指令格式雖然在國際上有很多標準規定,但實際上並不完全統一。某些早期生產的數控機床在控制器的邏輯設計上作了簡化,很多功能未達到國際上通用的標準,而許多新型數控機床又在不斷地改進和創新,有很多功能超過了國際上通用的標準。此外,即使是同一功能,不同廠商採用的指令格式也有一定的差異。所以這裡只能舉例說明一般的指令格式。

一般說來,一個程序段中指令的字母數字編排順序如下:

N×××G××X±××…×Y±××…×Z±××…×

其他坐標IJKpqrAB…F××S××T××M××CR

上述各種功能符號的含義是:

N——程序段的順序號,為了方便檢索用;

G——準備功能指令,用來描述機床的動作類型,如G01表示直線插補,G02表示順時針圓弧插補等;

XYZAB——位移信息,X,Y,Z表示沿坐標軸平移,A,B表示繞相應軸旋轉;

IJK——位移信息,常用來表示圓弧的圓心坐標;

PQR——刀具半徑向量沿X,Y,Z坐標軸方向的校正量;

F——進給功能指令,規定走刀的進給速度;

S——速度功能指令,規定所選擇的主軸轉速;

T——刀具功能指令,規定選用的刀具號;

M——輔助功能指令,控制機床的某種特定動作,如M08表示打開冷卻液,M00表示程序結束並停機等;

CR——程序段結束。

常用工具準備指令

代碼 功能

G00

G01

G02

G03

G17

G18

G19

G33

G40

G41

G42

G60~G79

G80

G81~G89

G90

G91

點位控制,將工件定位到編程位置上

直線插補

順時針方向圓弧插補

逆時針方向圓弧插補

XY平面選擇

ZX平面選擇

YZ平面選擇

螺紋切削,等螺距

取消刀具偏移

刀具左偏

刀具右偏

保留用於點位系統

取消固定循環

用於鏜孔、鑽孔、攻絲等的固定循環

絕對坐標編程

相對坐標編程

常用輔助功能指令

代碼

功能

M00

M01

M02

M03

M04

M05

M06

M07

M08

M09

M10

M11

M30程序停機

選擇停機,按下“選擇停”按扭后才起作用

程序結束,走帶到下一程序的起點

主軸順時針方向旋轉

主軸逆時針方向旋轉

主軸停轉

換刀

開2號冷卻液

開1號冷卻液

關閉冷卻液

夾緊

鬆開

程序終了,自動倒帶

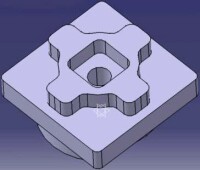

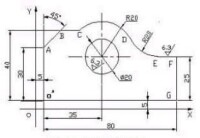

毛坯為120㎜×60㎜×10㎜板材,5㎜深的外輪廓已粗加工過,周邊留2㎜余量,要求加工出如下圖所示的外輪廓及φ20㎜的孔。工件材料為鋁。

手工編程

1)以底面為定位基準,兩側用壓板壓緊,固定於銑床工作台上

2)工步順序

① 鑽孔φ20㎜。

② 按O’ABCDEFG線路銑削輪廓。

2.選用經濟型數控銑床,華中Ⅰ型(XZK7532型)數控銑鑽床。

3.選擇刀具

現採用φ20㎜的鑽頭,鑽削φ20㎜孔;φ4㎜的平底立銑刀用於輪廓的銑削,並把該刀具的直徑輸入刀具參數表中。

由於華中Ⅰ型數控銑鑽床沒有自動換刀功能,鑽孔完成後,直接手工換刀。

4.確定切削用量

切削用量的具體數值應根據該機床性能、相關的手冊並結合實際經驗確定,詳見加工程序。

5.確定工件坐標系和對刀點

在XOY平面內確定以0點為工件原點,Z方向以工件表面為工件原點,建立工件坐標系,如上圖所示。

採用手動對刀方法把0點作為對刀點。

6.編寫程序

按該機床規定的指令代碼和程序段格式,把加工零件的全部工藝過程編寫成程序清單。該工件的加工程序如下:

1)加工φ20㎜孔程序(手工安裝好φ20㎜鑽頭)

%7528

G54 G91 M03;相對坐標編程

G00 X40 Y30;在XOY平面內加工

G98 G81 X40 Y30 Z-5 R15 F120;鑽孔循環

G00 X5 Y5 Z50

M05

M02

2)銑輪廓程序(手工安裝好ф4㎜立銑刀)

%7529

G54 G90 G41 G00 X-20 Y-10 Z-5 D01

G01 X5 Y-10F150

G01Y35

G91 G01 X10 Y10

G01 X11.8 Y0

G02 X30.5 Y-5 R20

G03 X17.3 Y-10 R20

G01 X10.4 Y0

G01 X0 Y-25

G01 X-100 Y0

G90 G40 G00 X0 Y0 Z100

M05 M02

手工編程

1. F 功能

F功能指令用於控制切削進給量。在程序中,有兩種使用方法。

(1)每轉進給量

編程格式 G95 F~

F後面的數字錶示的是主軸每轉進給量,單位為mm/r。

例:G95 F0.2 表示進給量為0.2 mm/r。

(2)每分鐘進給量

編程格式G94 F~

F後面的數字錶示的是每分鐘入給量,單位為 mm/min。

例:G94 F100 表示入給量為100mm/min。

2. S 功能

S 功能指令用於控制主軸轉速。

編程格式 S~

S後面的數字錶示主軸轉速,單位為r/min。在具有恆線速功能的機床上,S功能指令還有如下作用。

(1)最高轉速限制

編程格式 G50 S~

S後面的數字錶示的是最高轉速:r/min。

例:G50 S3000 表示最高轉速限制為3000r/min。

(2)恆線速控制

編程格式 G96 S~

S後面的數字錶示的是恆定的線速度:m/min。

例:G96 S150 表示切削點線速度控制在150 m/min。

(3)恆線速取消

編程格式G97S~

S後面的數字錶示恆線速度控制取消后的主軸轉速,如S未指定,將保留G96的最終值。

例:G97 S3000 表示恆線速控制取消後主軸轉速3000 r/min。3. T功能

T 功能指令用於選擇加工所用刀具。

編程格式 T~

T後面通常有兩位數表示所選擇的刀具號碼。但也有T後面用四位數字,前兩位是刀具號,后兩位是刀具長度補償號,又是刀尖圓弧半徑補償號。

例:T0303 表示選用3號刀及3號刀具長度補償值和刀尖圓弧半徑補償值。

T0300 表示取消刀具補償。

4. M功能

M00:程序暫停,可用NC啟動命令(CYCLE START)使程序繼續運行;

M01:計劃暫停,與M00作用相似,但M01可以用機床“任選停止按鈕”選擇是否有效;

M03:主軸順時針旋轉;

M04:主軸逆時針旋轉;

M05:主軸旋轉停止;

M08:冷卻液開;

M09:冷卻液關;

M30:程序停止,程序複位到起始位置。

5. 加工坐標系設置G50

編程格式 G50 X~ Z~

式中X、Z的值是起刀點相對於加工原點的位置。G50使用方法與G92類似。

6. 快速定位指令G00

G00指令命令機床以最快速度運動到下一個目標位置,運動過程中有加速和減速,該指令對運動軌跡沒有要求。

其指令格式:

G00 X(U)____ Z(W)____;

當用絕對值編程時,X、Z後面的數值是目標位置在工件坐標系的坐標。

當用相對值編程時,U、W後面的數值則是點與目標點之間的距離與方向。7.直線插補指令G01

G01指令命令機床刀具以一定的進給速度從當前所在位置沿直線移動到指令給出的目標位置。

指令格式:

G01 X(U)____Z(W)____F ;

其中F是切削進給率或進給速度,單位為mm/r或mm/min,取決於該指令前面程序段的設置。使用G01指令時可以採用絕對坐標編程,也可採用相對坐標編程。當採用絕對坐編程時,數控系統在接受G01指令后,刀具將移至坐標值為X、Z的點上;當採用相對坐編程時,刀具移至距當前點的距離為U、W值的點上。

8.圓弧插補指令G02、G03

圓弧插補指令命令刀具在指定平面內按給定的F進給速度作圓弧插補運動,用於加工圓弧輪廓。圓弧插補命令分為順時針圓弧插補指令G02和逆時針圓弧插補指令G03兩種。

其指令格式如下:

順時針圓弧插補的指令格式:G02 X(U)____Z(W)____I____K____F____;

G02 X(U)____Z(W)___R___ F____;

逆時針圓弧插補的指令格式:G03 X(U)____Z(W)____ I____K____F____;;

G03 X(U)____Z(W)___R___ F____;

使用圓弧插補指令,可以用絕對坐標編程,也可以用相對坐標編程。絕對坐標編程時,X、Z是圓弧終點坐標值;增量編程時,U、W是終點相對始點的距離。

圓心位置的指定可以用R,也可以用I、K,R為圓弧半徑值;I、K為圓心在X軸和Z軸上相對於圓弧起點的坐標增量; F為沿圓弧切線方向的進給率或進給速度。

9. 暫停指令G04

G04指令用於暫停入給,

其指令格式是:

G04 P____ 或G04 X(U)____

暫停時間的長短可以通過地址X(U)或P來指定。其中P後面的數字為整數,單位是ms;X(U)後面的數字為帶小數點的數,單位為s。有些機床,X(U)後面的數字錶示刀具或工件空轉的圈數。

該指令可以使刀具作短時間的無進給光整加工,在車槽、鑽鏜孔時使用,也可用於拐角軌跡控制。例如,在車削環槽時,若入給結束立即退刀,其環槽外形為螺旋面,用暫停指令G04可以使工件空轉幾秒鐘,即能將環形槽外形光整圓,

10. 英制和米制輸滲透指令 G20、G21

G20表示英制輸入,G21表示米制輸入。G20和G21是兩個可以互相取代的代碼。機床出廠前一般設定為G21狀態,機床的各項參數均以米制單位設定,所以數控車床一般適用於米制尺寸工件加工,如果一個程序開始用G20指令,則表示程序中相關的一些數據均為英制(單位為英寸);如果程序用G21指令,則表示程序中相關的一些數據均為米制(單位為mm)。在一個程序內,不能同時使用G20或G21指令,且必須在坐標系確定前指定。G20或G21指令斷電前後一致,即停電前使用G20或G21指令,在下次后仍有效,除非重新設定。

11.進給速度量綱控制指令G98、G99

在數控車削中有兩種切削入給模式設置方法,即進給率(每轉入給模式)和進給速度(每分鐘進給模式)。

(1)進給率,單位為mm/r,其指令為:

G99;進給率轉換指令

G01X____Z____F____; F的單位為mm/r

(2)進給速度,單位為mm/min,其指令為: .

G98;進給速度轉換指令

G01X____Z____F____; F的單位為mm/min

G98和G99都是模態指令,一旦指定就一直有效,直到指定另一方式為止。車削CNC系統預設的進給模式是入給率,即每轉進給模式,只有在用動力刀具銑削時才採用每分鐘進給模式。

12. 參考點返回指令G27、G28、G30

參考點是CNC機床上的固定點,可以利用參考點返往返指令將刀架移動到該點。可以設置最多四個參考點,各參考點的位置利用參數事先設置。接通電源后必須先入行第一參考點返回,否則不能進行其它操作。參考點返來回有兩種方法:

(1)手動參考點返回。

(2)自動參考點返往返。該功能是用於接通電源已入行手動參考點返回后,在程序中需要返回參考點入行換刀時使用的自動參考點返回功能。

自動參考點返回時需要用到如下指令:

(1)返回參考點檢查G27

G27用於檢驗X軸與Z軸是否正確返往返參考點。指令格式為:

G27 X(U)____ Z(W)____

X(U)、Z(W)為參考點的坐標。執行G27指令的前提是機床通電后必須手動返回一次參考點。

執行該指令時,各軸按指令中給定的坐標值快速定位,且系統內部檢查檢驗參考點的行程開關信號。如果定位結束后檢測到開關信號發令正確,則參考點的指示燈亮,說明滑板正確回到了參考點位置;如果檢測到的信號不正確,系統報警,說明程序中指令的參考點坐標值不對或機床定位誤差過大。

(2)參考點返來回指令G28、G30

G28 X(U) ____ Z(W) ____;第一參考點返回,其中X(U)、Z(W)為參考點返回時的中間點,X、Z為絕對坐標,U、W為相對坐標。參考點返來回過程如圖3-14所示。

G30 P2 X(U)____ Z(W)____;第二參考點返回,P2可省略

G30 P3 X(U)____ Z (W)____;第三參考點返往返

G30 P4 X(U)____ Z(W)____;第四參考點返回 第二、第三和第四參考點返往返中的X(U)、Z (W)的含義與G28中的相同。

第二、第三和第四參考點返往返中的X(U)、Z (W)的含義與G28中的相同。

手工編程

如圖3-14所示為刀具返回參考點的過程,刀具從當前位置經過中間點(190,50)返回參考點,其指令為:

G30 X190 Z50;

G30 U100 W30;

G00 快速移動

G01直線插補

G02順時針圓弧插補

G03逆時針圓弧插補

G04 暫停,精確停止

G17 選擇XY平面

G18 選擇ZX平面

G19 選擇YZ平面

G20 英制

G21 公制

G28 返回參考點

G40 取消刀具半徑補償

G41 刀具半徑左補償

G42 刀具半徑右補償

G43 刀具長度正向補償

G44 刀具長度負向補償

G49 取消刀具長度補償

G54---G59工件坐標系

G73 深孔轉削固定循環

G74 反螺紋攻絲固定循環

G76 精鏜固定循環

G80 取消固定循環

G81鑽削固定循環

G82 鑽削固定循環

G83深孔鑽削固定循環

G84 攻絲固定循環

G85鏜削固定循環

G86 鏜削固定循環

G87 反鏜固定循環

G88 鏜削固定循環

G89 鏜削固定循環

G90絕對指令編程

G91 增量指令編程

G98 固定循環返來回初始點

G99 固定循環返回R點

附表

指令 功能 備註

M00 程序停止

M01 有條件停止

M徠02 程序結束

M03 主軸正轉

M04 主軸反轉

M05 主軸停止

M06 換刀

M08 冷卻液開

M09 冷卻液關

M30 程序結束並返回程序頭

M98 調用子程序

M99 子程序結束返回/重複執行 三。對刀建立工件坐標

當零件裝夾完成後,即可用試切法進行對刀。對刀時刀具在工件上所處位置應根據編程零點來確定。如編程零點在圖形對稱中心,則對刀時刀具中心應處在工件對稱中心具體方法有精確對刀和非精確對刀兩種。

用試法對刀,就是在工件裝夾好並裝上刀具後用手**作,移動刀具,使刀具與工件的前(后),左(右)和工件的上表面作微量的切削。分別記下刀具所處的機床坐標值,然後對這些數據作相應的處理就可以設定工件坐標系了。

精確對刀:

必須藉助工件上的基準面作為對刀面,用試切法入行對刀。然後進行相應的數據處理。例如要準確找到一長方形工件的對稱中心,則需要對任意長邊和任意短邊進行試切,記下機床機械坐標相應的X值和Y值然後以公式X±(L/2+r)和Y±(W/2+r)入行數據處理后,分別輸入到內的工件坐標中,最後在工件表面進行Z值對刀和設定。

精確對刀方法的一種方法如圖:

(註:如圖所示根據刀具所處位置,則公式中X和Y分別用+,否則用-。公式中L表示工件中長,W表示工件總寬,r表示刀具半徑)

非精確對刀:

如加工工件時零件要求不嚴,則只需要對工件的對刀點進行大概的測量和標識,然後直接進行對刀,最終把機床機械坐標的x,y,z值分別輸入到工件坐標系中。

對刀的步驟:

1) 首先把機床方式選擇旋鈕放在手輪方式下,然後移動刀具使刀具緩慢靠向工件,在開啟主軸。

2) 緩慢移動Z軸到工件表面上方,然後負方向移動Z軸,使刀具在工件表面進行微量切削。把此時機械坐標中的Z值記下來輸入到工件坐標系中。

3) 在移動X軸或Y軸,如上圖在工件基準面進行微量切削,然後根據上圖和相應的公式入行數據處理。(註:這個數據必須是機床機械坐標中的X或Y值)然後把所得到的數據輸入到機床工件坐標系中。

4)對刀完成後應把主軸停下來,然後返回參考點

徧置的設定:

徧置量設定的操做步驟如下:

按 主功能鍵。

按 鍵或屏幕下方的軟體鍵,顯示所需要的頁面。

用 輸入數據,然後進行檢查。

加工操作

自動運行操作

程序運行步驟:

1) 選擇要運行的程序,檢查程序。

2) 將方式開關置於自動運行 位置。

3) 在 頁面按檢視軟體鍵。

4) 打開單程序段開關。

5) 按循環啟動按鈕 此按鈕燈亮,程序開始自動執行。

6) 每執行完一句程序,必須再次按下循環啟動按鈕。直到程序執行完。