馬氏體鋼

馬氏體鋼

馬氏體鋼(MS—MartensiticSteel)的顯微組織幾乎全部為馬氏體組織。主要是通過高溫奧氏體組織快速淬火轉變為板條馬氏體組織,可通過熱軋、冷軋來實現,馬氏體鋼具有較高的抗拉強度,其最高強度可達1600MPa,需進行回火處理以改善其塑性,使其在如此高的強度下,仍具有足夠的成形性能,是目前商業化高強度鋼板中強度級別最高的鋼種。通常只能用滾壓成形生產或衝壓形狀簡單的零件,主要用於成形要求不高的車門防撞桿等零件以代替管狀零件,降低製造成本。

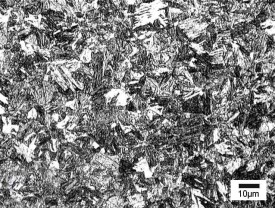

馬氏體鋼主要是600MPa 以上的一些高強度鋼種,如800MPa 以上級別的工程機械用鋼,600MPa以上級別的壓力容器和儲罐用鋼等。一般有在線淬火+ 回火及軋后淬火回火(調質處理)兩種生產工藝。馬氏體的高強度是由於高密度的位錯,細小的孿晶,碳的偏聚,以及馬氏體正方度的間隙固溶等。低碳馬氏體的形態基本上是板條狀,板條狀之間是小角度晶界,板條內有很高的位錯密度,有時還能見到孿晶馬氏體分佈於板條之間。但淬火后的馬氏體的塑韌性較差,一般馬氏體鋼在淬火后都要通過回火工藝以調整鋼的強韌性匹配,典型組織如圖所示。

馬氏體鋼典型金相結構

馬氏體不鏽鋼的含鉻量一般在12%~18%範圍內,當鉻超過15%時,常需加人一定量的鎳或適當提高含碳量以平衡組織。

這類鋼加熱到高溫時組織為奧氏體,冷卻到室溫時,轉變為馬氏體,故可以熱處理強化。一般是在淬火-回火(調質)狀態下使用。

馬氏體不鏽鋼有下列類型。

(1)普通Cr13鋼 如1Cr13、2Cr13、3Cr13 和4Cr13 等為最常用鋼種。這類鋼經高溫加熱后空冷即可淬硬,淬火后的強度、硬度隨含碳量增加而提高,但耐蝕性及塑、韌性卻隨之降低。前兩種鋼主要用於在中溫腐蝕介質中工作並要求中等強度的結構件,后兩種鋼主要用於要求高強度、高耐磨性及具有一定耐蝕性要求的零件。

(2)熱強馬氏體鋼 是以Cr12 為基經過複雜合金化的馬氏體鋼,如2Cr12WMoV、2Cr12MoV、2Cr12Ni3MoV 等。同樣,高溫加熱后空冷也可淬硬。這類鋼不僅中溫瞬時強度高,而且中溫持久性能及蠕變性能也相當優越,耐應力腐蝕及冷熱疲勞性能良好。很適於製作在500~600℃以下及濕熱條件下工作的承力件、複雜的模鍛件及焊接件。這類鋼在添加Mo、W、V 的同時,常再將碳提高一些,因此其淬硬傾向更大,一般均經調質處理。這是一種新型馬氏體高強鋼。其特

(3)超低碳復相馬氏體鋼

這是含碳量降到0.05%以下,並添加鎳(w(Ni)=4%~7%),此外還可加入少量Mo、Ti或Si等。經淬火及超微細復相組織回火處理,可獲得高強度和高韌性。也可在淬火狀態下使用,因低碳馬氏體組織並無硬脆性。這類鋼適用於筒體、壓力容器及低溫製件等。

(4)馬氏體耐熱鋼大致可分為兩類一類是簡單Cr13 型的馬2Cr13 等;另一類是以Cr12 型為基地多元合氏體鋼,如1Cr13、金強化的馬氏體鋼,如Cr12Ni2W2MoV、Cr12WMoNiB 等。前者一般用於耐腐蝕和要求一定強度的零部件,如汽輪機葉片等; 後者主要用作熱強鋼,如火電廠的主蒸汽管道等。兩者的共同特點是高溫加熱后空冷具有很大的淬硬傾向,一般經調質處理后才能充分發揮這類鋼的性能特點。馬氏體耐熱鋼雖然單獨為一類,但可以發現普通Cr13 馬氏體不鏽鋼和熱強馬氏體不鏽鋼同時也是耐熱鋼。

低碳馬氏體鋼

凡是碳含量小於0.25%的碳素鋼或低碳低合金結構鋼經強烈淬火,獲得80%以上甚至100%低碳馬氏體組織,這類鋼統稱為低碳馬氏體鋼。一般情況下,含碳量在0.15%~0.25%範圍內的鋼淬火強化效果好,綜合力學性能高。

1.低碳馬氏體鋼熱處理工藝特點

(1)獲取低碳馬氏體的熱處理淬火加熱溫度為A+(80~120)℃。從淬火強化的效果考慮,適當提高淬火加熱溫度,有利於奧氏體的均勻化、提高鋼的淬透性以及縮短加熱時間。

(2)採用激冷、深冷的強烈淬火冷卻方法(5%~10%NaCl溶液淬火或10%NaOH溶液淬火)。低碳鋼或低碳低合金鋼在強烈淬火后可獲得低碳馬氏體。

(3)低碳馬氏體淬火后可不經回火而直接使用。

2.低碳馬氏體的微觀組織

低碳馬氏體的顯微組織由不同位向的的馬氏體板條組成,板條束間為大角度晶界。由於原奧氏體晶粒被不同位向的板條束所分割,所以材料的有效晶粒得到細化。同時,板條馬氏體內有高密度的位錯和細小分散呈魏氏組態分佈的碳化物,板條馬氏體間分佈有殘餘奧氏體薄膜,因而低碳馬氏體具有優良的強韌特性。

3.低碳馬氏體鋼的性能

經過淬火有較低的缺口敏感性、過熱敏感性、優良的冷加工性、良好的可焊性且熱處理變形小等一系列的優點。低碳馬氏體鋼經過淬火后,可獲得脆性較低而塑韌性足夠高的位錯板條馬氏體加板條相界殘餘奧氏體薄膜,板條內部自回火析出細小分散的碳化物,因而可實現強度、塑性、韌性的最佳配合,是固熔強化、位錯強化、晶界強化和沉澱強化等共同作用的結果。低碳馬氏體中溫回火後代替中碳(合金)結構鋼的調質件,其綜合力學性能完全可達到要求,而且不論形狀如何複雜,淬火后不易變形、開裂,這樣不僅可給后工序少留加工量,而且給機加工也帶來好處。低碳馬氏體鋼由於含碳量較低,鋼的M點較高,在淬火過程中就伴隨著自回火現象,因而可以省去回火工序,從而節約能源,降低成本,縮短加工周期。

低碳馬氏體鋼是典型的強塑韌配合材料,用處非常廣泛。

馬氏體不鏽鋼含鉻量13%~18%,淬火回火狀態下使用,用於汽輪機葉片(含碳較低的),醫療手術工具、測量工具、彈簧等(含碳較高的);馬氏體沉澱硬化不鏽鋼,鉻鎳含量比前者為高、經高溫固溶、淬火后,再在400~500℃時效處理,在馬氏體基體內析出大量與基體操持共格關係的第二相,用於化工壓力容器、飛行器的結構等。馬氏體耐熱鋼含鉻7.5%~20.5%,含碳0.15%~0.85%和多種合金元素,在650~700℃回火,形成細微碳化物分散於基體中,主要用於汽車等發動機的閥門、渦輪機葉片、噴嘴、螺栓等。馬氏體時效鋼,含鎳較高18%~25%、含鉬5%、含鈷8%及少量鈦和鋁,經固溶空冷后再在480℃時效處理。

馬氏體內析出金屬間化合物而強化,因成本高,一般用於航空、航天及海洋技術中重要結構件,如火箭發動機殼體、飛機起落架、重要的模具等。

這類鋼在正常淬火溫度下處在y相區,但它們的y相僅在高溫時穩定,M點一般在300℃左右,故冷卻時轉變為馬氏體。

這類鋼包括2Cr13,2Cr13Ni2,3Cr13以及部分改型12%鉻熱強鋼,如13Cr14NiWVBA,Cr11Ni2MoWVB鋼等。馬氏體不鏽鋼的機械性能、耐腐蝕性能、工藝性能與物理性能,均和含鉻12~14%的鐵素體-馬氏體不鏽鋼相近。由於組織中沒有遊離的鐵素體,機械性能比上述鋼要高,但熱處理時的過熱敏感性較低。