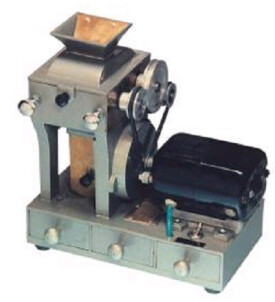

礱穀機

礱穀機

礱穀機是將稻穀脫去穎殼,製成糙米的糧食加工機械。它能脫去稻穀外殼,減少米粒爆腰和表皮受損,盡量保持糙米完整。主要由料斗進料裝置、機頭裝置、穀殼分離室、齒輪變速箱、機架等組成。

常見的礱穀機設備有膠輥礱穀機、砂盤礱穀機和離心礱穀機等。

膠輥礱穀機主要工作部件是一對在鑄鐵圓筒上粘結或套裝膠層的水平橡膠輥筒或塑料輥筒。兩輥軸線位於同一水平面內或略有高度差,以不同的轉速相向轉動,其中一輥的位置固定,另一輥可以移動,使兩輥間的軋距可調。兩輥線速之差為2~3.2米/秒,線速之和不宜超過30米/秒。稻穀經淌板(或經喂料輥和淌板)在膠輥全長上均勻地喂入兩輥之間,等徑輥筒以不同的線速逆向迴轉,通過壓砣的壓力使通過輥間的稻穀受到擠壓和搓撕。由於受到兩輥的擠壓和由兩輥速度差產生的搓撕作用,絕大部分稻穀達到脫殼的目的,進入穀殼分離裝置,再經吸風口以4~5米/秒的風速吸除稻殼。谷糙混合物與稻殼分離后,谷糙混合物從出料淌板排出。軋距調節機構有定壓調節和定距調節兩類。定壓調節可借氣壓、液壓或壓鉈進行,其中壓鉈式自動緊輥(軋距調節)機構是中國在20世紀60年代首先發展的。為了使兩膠輥保持正確的線速度的線速度差,中國還發展了齒輪變速箱和三角膠帶相結合的傳動方式。膠輥礱穀機的脫殼率高,糙米表面光滑,碎米少,但在氣溫高時膠輥損耗快,糙米爆腰較多,生產成本較高。

砂盤礱穀機藉助上下兩片圓形金剛砂盤,上盤固定,下盤轉動,線速為20~25米/秒。稻穀在兩砂盤中,因受到端壓搓撕作用而脫殼。優點是糙米爆腰少,砂盤比膠輥耐磨,加工成本低;缺點是脫殼率較低,碎米較多。砂盤礱穀機主要工作部件是與鑄鐵圓盤粘結為一體的環形金剛砂盤,上、下兩盤,上盤固定,下盤轉動並可上下移動,根據稻穀粒度的大小調節上下砂盤的間隙(軋距)。軋距應小於稻穀的長度,而大於稻穀的寬、厚度。稻穀從喂料斗通過上砂盤的中心區喂入下砂盤,下砂盤轉動產生的離心力迫使穀粒進入兩盤之間的環形脫殼區。在端壓和摩擦作用下,可將75%左右的稻穀脫去穎殼,但糙碎米較多。脫殼后的谷糙混合物經穀殼分離裝置借氣流除去穀殼後排出機外。砂盤外徑 400~1120毫米,環形脫殼區的寬度一般為外徑的1/6~1/7。

離心礱穀機的主要工作部件在內為旋轉甩料盤,其外為固定的衝擊圈。稻穀進入工作區被甩盤加速,藉助離心慣性力飛向衝擊圈,因受撞擊而脫殼。此機結構簡單、操作管理方便、動力消耗少、加工成本低;只是碎米較多,出米率低。

在礱谷后,先將礱下混合物中的穀殼(俗稱大糖)分離乾淨是非常重要的。由於穀殼的容積大、比例小、散落性差,若不把它分離開,則將影響以後生產工序的工藝效果。如在谷糙分離過程中,混有大量的穀殼,就必然會妨礙谷糙混合物的流動性,降低分離效果;又如在回礱谷混入較多的穀殼時,也將使礱穀機的生產量下降,動力及膠耗增加。所以在礱谷之後設置穀殼分離工序,對於改善以後各道工序的功效有著重要的作用;對於穀殼的綜合利用也有著重要的意義。由於穀殼比稻穀、糙米均輕,它們無論是容重還是比重都相差很大,如稻穀的容重一般為560kg/m 左右,糙米的容重為760kg/m 左右,而穀殼的容重僅為110kg/m 左右,是稻穀重的1/5,糙米的1/7,所以它們的懸浮速度也有很大的差異。通過測定,穀殼的懸浮速度1.5~2.0m/s,而稻穀的懸浮速度為8m/s左右,糙米則更大。因此,穀殼分離的原理,就是根據上述物理特性的顯著不同,利用風力的作用,來達到分選的目的。

(1)穀殼內基本不含糧粒(要使穀殼粒基本無糧粒,儘管現階段大部分米廠都安裝了提糠機或二次吸糠裝置,我們仍然認為操作人員必須精心操作礱穀機才能達到最佳工藝效果)。穀殼分離裝置的工藝效果除了與單位流量有關外,還同吸口風速和我量、出料淌板的長度和角度、淌板與三角攔板的間距等因素均有密切關係。

(2)回礱谷中含穀殼量應小於0.08%。在工作中必須保證設備的流量均勻,避免流量時大時小的現象。當礱谷流量在增減時,風機風門或調風板及時調節,以保持正常的分離效果。應經常(特別是剛開車時)檢查出口物料的質量情況,發現不正常現象時,應立即調整風力。應注意檢查風機的轉速,如果風機的傳動帶鬆弛而使轉速降低時,應隨時採用緊張措施,以免影響工作效果。只要認真操作,回礱谷中含穀殼量一定能達到小於0.08%。

(3)谷糙混合物中含穀殼量應小於0.05%。當谷糙中含穀殼量大於0.06%時,將影響谷糙分離設備的工藝效果,其影響后道工序工藝效果,測量值比例為谷糙分離自動分解阻力增加0.5%,比例為10:1。膠輥消耗增加1%,比例為20:1,后道工藝產品純度減少0.25%,比例為5:1,總體出品率減少0.25%,比例為5:1。