膜片彈簧

膜片彈簧

膜片彈簧比值R/r對彈簧的載荷及應力特性都有影響,從材料利用率的角度,比值在1.8~2.0時,碟形彈簧儲存彈性的能力為最大,就是說彈簧的質量利用率和好。

自本世紀初以來各國學者對碟形彈簧的力學計算進行過不少研究。年,美國斯坦福大學的鐵摩幸柯提出了著名的鐵摩幸柯假設即在軸向載荷的作用下,碟形彈簧的矩形子午截面只是繞中心錐面的某一中性點又名翻轉中心點轉動一個轉角,而矩形截面本身並沒有變形,開始了對碟形彈簧的研究。年,美國通用汽車公司研究實驗部工程師阿爾曼和拉斯路根據鐵摩幸柯假設,推導出了著名的一公式,這是世界上第一個推導出可以實際採用的碟形彈簧計算公式,奠定了碟形彈簧的計算基礎。由於此公式簡單,使用方便,它迄今仍為世界各國普遍採用。膜片彈簧由碟簧部分和分離指部分組成,結構比較複雜,很難精確計算出膜片彈簧的載荷一變形關係。傳統理論認為,膜片彈簧的彈性特性是由碟簧部分所決定的,目前,各國仍普遍採用一公式進行膜片彈簧設計的相關計算。但由於結構的關聯性,分離指部分對膜片彈簧整體結構的剛度與強度產生較大影響。之後,各國學者在對一公式進一步研究的基礎上,提出了一些更加完善的計算公式。但用於計算膜片彈簧時,與實際情況還是有較大的出入,不能完全滿足工程應用的需要。

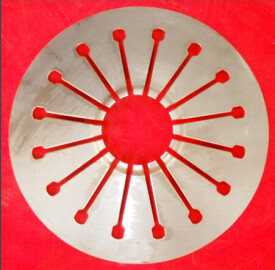

膜片彈簧離合器是一種由彈簧鋼製成的具有特殊結構的碟形彈簧,主要有碟簧部分和分離指部分組成。

1、膜片彈簧離合器具有較理想的非線性彈性特性,彈簧壓力在摩擦片的允許磨損範圍內基本保持不變。

2、膜片彈簧離合器兼起壓緊彈簧的分離槓桿的作用,結構簡單、緊湊,軸向尺寸小,零件數目少,質量小。

3、高速旋轉時,彈簧壓緊力降低很少,性能較穩定;而圓柱螺旋彈簧壓緊力則明顯下降。

4、膜片彈簧以整個圓周與壓盤接觸,是壓力分佈均勻,摩擦片接觸良好,磨損均勻。

5、易於實現良好的通風散熱,使用壽命長。

6、膜片彈簧中心與離合器中心線重合,平衡性好。

拉式膜片彈簧離合器中的膜片彈簧安裝方向與傳統的推式結構相反,並將支撐點移到了膜片彈簧的大端附近。結合時,膜片彈簧的大端支撐在離合器蓋上,以中部壓緊在壓盤上,將分離軸承向外拉離飛輪實現離合器的分離

與推式相比,拉式膜片彈簧離合器具有許多優點:取消了中間支承各零件,並不用支承環或只用一個支承環,使其結構更簡單、緊湊,零件數目更少,質量更少;拉式膜片彈簧是中部與壓盤相壓在同樣壓盤尺寸的條件下可採用直徑較大的膜片彈簧,提高了壓緊力與傳遞轉矩的能力,且並不增大踏板力,在傳遞相同的轉矩時,可採用尺寸較小的結構;在接合或分離狀態下,離合器蓋的變形量小,剛度大,分離效率更高;拉式的槓桿比大於推式的槓桿比,且中間支承減少了摩擦損失,傳動效率較高,踏板操縱更輕便,拉式的踏板力比推式的一般可減少約;無論在接合狀態或分離狀態,拉式結構的膜片彈簧大端與離合器蓋支承始終保持接觸,在支承環磨損后不會形成間隙而增大踏板自由行程,不會產生衝擊,且使用壽命更長。

1、由於膜片彈簧有理想的非線性特徵,彈簧壓力在摩擦片磨損範圍內能保證大致不變,從而使離合器在使用中能保持其傳遞轉矩的能力不變。當離合器分離時,彈簧壓力不像圓柱彈簧那樣升高,而是降低,從而降低踏板力;

2、膜片彈簧兼起壓緊彈簧和分離槓桿的作用,使結構簡單緊湊,軸向尺寸小,零件數目少,質量小;

3、高速旋轉時,壓緊力降低很少,性能較穩定;而圓柱彈簧壓緊力明顯下降;

4、由於膜片彈簧大斷面環形與壓盤接觸,故其壓力分佈均勻,摩擦片磨損均勻,可提高使用壽命;

5、易於實現良好的通風散熱,使用壽命長;

6、平衡性好;

7、有利於大批量生產,降低製造成本。

膜片彈簧的製造工藝較複雜,對材料質量和尺寸精度要求高,其非線性特性在生產中不易控制,開口處容易產生裂紋,端部容易磨損。近年來,由於材料性能的提高,製造工藝和設計方法的逐步完善,膜片彈簧的製造已日趨成熟。