單體澆鑄尼龍

用於摩擦板等製造的耐磨材料

單體澆鑄尼龍,又稱MC尼龍,物理機械性能優於普通尼龍,有較好的強度、剛性、韌性、耐磨性、化學穩定性;吸水率低,尺寸穩定性好;有自熄性,持續耐熱可達100℃。

單體澆鑄尼龍最早由美國Polymer公司於20世紀50年代開發成功並投入生產。國內中國科學院化學研究所是最早進行MC尼龍研究的單位,於1962年研製成功並用於生產。

單體澆鑄尼龍中最重要的品種是單體澆鑄尼龍6。現以單體澆鑄尼龍6為例介紹其生產方法。

單體為己內醯胺。催化劑為氫氧化鈉、氫氧化鉀、氫氧化鋰等,以氫氧化鈉為最常用。助催化劑為乙醯基己內醯胺和異氰酸酯類,常用的有甲苯二異氰酸酯(TDl)、二苯甲烷二異氰酸酯(MDl)、多亞甲基多苯基異氰酸酯(PAPl)和二異氰酸己二酯等。

己內醯胺:氫氧化鈉:TDI=1:0.004:0.003(摩爾)。若用乙醯基己內醯胺作助催化劑,則配比為1:0.004:0.005(摩爾)。

根據脫水形式的不同,可以分為真空法和氮氣法兩種。

①真空法。將單體己內醯胺加熱熔融,加入氫氧化鈉分散於熔體中,升溫抽真空脫水,真空度>99.75kPa,在130~140℃溫度下保持10~15min,停止抽真空,攪拌下加入助催化劑,然後迅速均勻地澆鑄到150~160℃的模具中,約經15~20min聚合完畢,緩慢冷卻,取出澆鑄產品,再經沸水熱處理1h即可。

②氮氣法。將己內醯胺單體加熱到110℃,加入氫氧化鈉,在攪拌下通氮氣脫水約30min,再升溫至140℃,加入助催化劑,加速通氮氣攪拌15min,然後澆鑄到160℃的模具中聚合,經20~30min即可聚合完畢。后處理工藝同真空法。

單體澆鑄尼龍6的相對分子質量高,比通用級尼龍6高兩倍以上,約為5萬~10萬,因此,它的機械強度、剛性、衝擊強度和硬度等機械性能比尼龍6更好。此外,它還具有結晶度高,吸水性低,尺寸穩定性和耐熱性好等特點。電絕緣性能和耐化學藥品性與尼龍6相當,摩擦磨損性能與聚甲醛接近。

MC尼龍成型方便,可以直接澆鑄,或者再經稍許切削加工製成各種製品,因而特別適用於大件、多品種和小批量製品的生產。

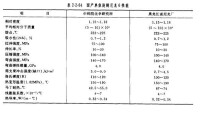

國產單體澆鑄尼龍6的性能