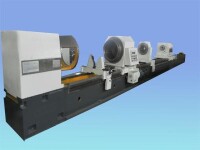

深孔鑽鏜床

深孔鑽鏜床

深孔鑽鏜床用於加工孔徑比(D/L)為1:6以上的深孔,如槍管、炮筒和機床主軸等部件中的深孔。工件旋轉(或工件、刀具同時旋轉)的深孔鑽床類似於卧式車床。深孔鑽床有通用的,專用的和由普通車床改裝的,為了便於冷卻和排屑,深孔鑽床的布局都是卧式的,深孔鑽床的主參數是最大鑽孔深度。

床身導軌採用適宜深孔加工機床的雙矩形導軌,承載能力大,導向精度好;導軌經過了淬火處理,耐磨性較高。適用於機床製造、機車、船舶、煤機、液壓、動力機械、風動機械等行業的鏜削、滾壓加工,使工件粗糙度達0.4-0.8μm。本系列深孔鏜床根據工件情況,可選擇下列幾種工作形式:1、工件旋轉、刀具旋轉和往複進給運動;2、工件旋轉、刀具不旋轉只作往複進給運動;3、工件不旋轉、刀具旋轉和往複進給運動。深孔鑽鏜床加工工藝要求

為了滿足深孔加工的工藝要求,深孔鑽鏜床應具備下列條件:

1)保證鑽桿支架(其上有鑽桿支承套)、刀具導向套與床頭箱主軸和鑽桿箱主軸的同軸度。

2)無級調節進給運動速度。

3)足夠壓力、流量和潔凈的切削液系統。

5)刀具導向系統。深孔鑽頭在鑽入工件前靠刀具導向保證刀頭準確位置,導向套緊靠在工件端面。

1:槍鑽機床的工作原理

深孔鑽鏜床

如圖:

外排屑的工藝是鑽孔時的導向套頂緊工件,既起導向作用,又有防止高壓冷卻液泄漏,高壓強力的冷卻液從特製的鑽頭內孔進入,直達切削刃,一、起著冷卻潤滑的作用,二、將鑽屑由鑽頭的導屑槽衝出。採用槍鑽可以獲得精密的加工效果,加工出來的孔位置精確,直線度、同軸度高,並且有很高的表面光潔度和重複性。能夠方便的加工各種形式的深孔,對於特殊深孔,比如交叉孔,盲孔及平底盲孔等也能很好的解決。

2:槍鑽機床的基本結構

槍鑽是由床體、主軸箱、集屑器、授油器、鑽桿箱、工件支架、鑽桿支架、進給系統、高壓冷卻系統、數控電氣系統、液壓系統組成。

3:槍鑽機床的工作原理

被加工的工件由主軸箱和集屑器的錐頂盤頂緊,鑽頭由鑽桿箱帶動高速旋轉實現切削運動,伺服電機帶動滾珠絲杠推動鑽桿箱實現進給運動,授油器將高壓冷卻油由鑽頭的尾部注入,從鑽頭的內孔直達工件的切削部位,鑽屑由冷卻液沿鑽頭的導屑槽衝到集屑器,進入集屑斗,冷卻液經濾紙和磁過濾后回到油箱繼續使用。

1、操作人員經考試合格取得操作證,方准進行操作,操作者應熟悉本機的性能、結構等,並要遵守安全和交接班制度。

2、開機前按設備點拉卡要求檢查,加油,檢查袖標、油量是否足夠,油質清潔、油路暢通。檢查機床各操縱機構是否靈活、可靠,電器裝置及接地是否良好。

3、工作前先低速空運轉3-5min,確認潤滑部分有油。

4、工作必須牢固裝夾在工作台,或專用工裝上。機動進給鑽通孔時,在接近鑽進時應改為手動進給。

5、裝鑽頭時要將推孔、錐柄擦拭乾凈,拆卸時要用專用工具,嚴禁隨意敲打及超性能使用。

6、在鑽孔過程中,鑽頭未退出前不準停機。

7、工件鑽孔后帶錢削平面時,所有刀樣必須與孔徑接近,轉動配合。

8、攻螺紋時,操縱可逆接合器使主軸正反轉。

9、嚴禁在工作過程中變速或改變進給量。

10、機床發生異常現象時,應立即停機排除,或通知維修工人處理。

11、下班時,要將各手柄放在空檔位置,切斷電源,將機床清掃乾淨,並塗油防鏽,作好交接班記錄。

1、擦拭機床外表、罩蓋及附件,達到內外清潔、無鏽蝕、無“黃袍”。擦拭長絲杠、光柱、齒條。

2、檢查補充螺釘、螺母、手柄、油杯等,主軸系統及各定位螺釘有無鬆動,檢查各操縱手柄定位是否準確可靠。

3、檢查導軌面、去除毛刺,調整塞鐵及壓板間隙,檢查限位聯鎖裝置是否安全可靠。

4、清洗過濾器、冷卻泵、冷卻箱、管路及閥門,保持物通無泄露。

5、清洗油線、油氈、過濾器,達到油路通暢,油窗清晰。

6、擦拭電動機及電器箱,保持內外清潔,檢查限位裝置與接地是否安全可靠。