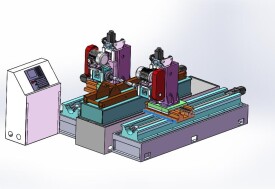

組合機床

組合機床

組合機床是指以系列化、標準化的通用部件為基礎,配以少量的專用部件組成的專用機床。它適宜於在大批、大量生產中,對一種或幾種類似零件的一道或幾道工序進行加工。組合機床具有專用機床結構簡單、生產率高和自動化程度較高的特點。

組合機床是指以系列化、標準化的通用部件為基礎,再配以少量專用部件而組成的專用機床。這種機床既具有一般專用機床結構簡單、生產率及自動化程度高、易保證加工精度的特點,又能適應工件的變化,具有一定的重新調整、重新組合的能力。

組合機床可以對工件採用多刀、多面及多工位加工。它特別適於在大批、大量生產中對一種或幾種類似零件的一道或幾道工序進行加工。組合機床可完成鑽孔、擴孔、鉸孔、鏜孔、攻螺紋、車、銑、磨、滾壓等工序。

組合機床最適於加工箱體類零件,如汽缸體、汽缸蓋、變速箱體、閥門與儀錶的殼體等。這些零件的加工表面主要是孑L和平面,幾乎都可以在組合機床上完成。另外,軸類、盤類、套類及叉架類零件,如曲軸、汽缸套、連桿、飛輪、法蘭盤、撥叉等,也能在組合機床上完成部分或全部加工工序。

組合機床與一般專用機床比較,具有以下特點:

(1)設計組合機床只需選用通用零、部件和設計製造少量專用零、部件,縮短了設計與製造周期,經濟效果好。

(2)組合機床中選用的通用零、部件,是經過長期生產考驗的,其結構穩定、工作可靠、使用和維修方便。

(3)通用零、部件一般由專門廠家成批生產,成本低,可減少設備投資費用。

(4)當被加工零件改變時,組合機床的通用零、部件可以重複利用,有利於產品的更新,提高設備的利用率。

(5)組合機床易於連成組合機床自動線,以適應大規模生產的需要。

隨著市場經濟的發展和科學技術的進步,要求產品不斷更新換代,設計並製造能適應中、小批生產,滿足多品種加工特點,具有可調、快速、裝配靈活的數控式組合機床,是當前組合機床發展的一個重要趨勢。同時,不斷擴大組合機床的工藝範圍,提高其在線自動檢測能力,也是組合機床發展中需要解決的一個重要問題。

組合機床的基礎部件是通用部件。通用部件是具有特定功能,按標準化、系列化和通用化原則來設計和製造的。在各種通用部件之間有配套關係,在組成各種組合機床時,可以互相通用。按功能來分,通用部件可分為動力部件、支撐部件、輸送部件、控制部件、輔助部件等。

(1)動力部件。動力部件是傳遞動力並實現主運動或進給運動的通用部件,它是通用部件中最基本的部件,實現主運動的動力部件有動力箱和各種完成專門功能的切削頭,如鑽削頭、銑削頭、鏜削頭等。動力箱常與專用部件多軸箱配合使用,以實現主運動。實現進給運動的動力部件為動力滑台。

(2)支撐部件。支撐部件是用來安裝動力部件、輸送部件等的通用部件,包括側底座、立柱、立柱底座、中間底座等。中間底座用來安裝夾具和輸送部件,側底座用來安裝動力滑台及各種切削頭,組成卧式機床。若用立柱代替底座,便可組成立式機床。

(3)輸送部件。輸送部件是多工位組合機床的通用部件,用來安裝工件並將其輸送到預定的工位,如移動工作台、分度迴轉工作台以及分度迴轉鼓輪等。

(4)控制部件。控制部件包括各種液壓控制元件、操縱板、電氣擋鐵、按鈕站等,用來控制組合機床按規定程序實現工作循環。

(5)輔助部件。輔助部件主要包括冷卻、潤滑、排屑等輔助裝置,以及各種實現自動夾緊的機械扳手等。

多軸箱是組合機床的一個專用部件.它由專用零件和通用零件組成。多軸箱各主軸位置是按被加工零件上的孔設計的,其作用是將運動由動力箱傳至各主軸,使其獲得所要求的轉速和轉向。多軸箱分為通用多軸箱和專用多軸箱兩大類,通用多軸箱的零件大部分是通用零件,採用非剛性主軸,由導向套來引導刀具,保證被加工孑L的精度;專用多軸箱的零件大部分是專用零件,採用剛性主軸,靠主軸組件來保證加工孔的精度。

根據工藝要求及加工精度不同,組合機床採用的刀具有簡單刀具、組合刀具及特種刀具。只要條件允許,盡量選擇標準刀具。有時為提高工序內容的集中程度或保證加工精度,可採用組合刀具,將兩把或兩把以上的刀具組合在同一個刀體上,先後或同時加工兩個或兩個以上的表面。

(1)組合刀具的類型。組合刀具是按零件加工工藝的要求設計的專用刀具,按不同特徵有多種類型。

組合刀具按零件工藝要求不同分為同類工藝組合刀具和不同類工藝組合刀具,如組合擴、組合鏜、組合鉸刀具為同工藝組合刀具,鑽-擴組合、擴-鉸組合刀具為不同工藝組合刀具;組合刀具按刀齒與刀體組合方式又分為整體式、焊接式、裝配式刀具等;按刀齒切削次序可分為同時切削和順序切削組合刀具;按刀具組成部分可分為有導向部組合刀具和無導向部組合刀具,有導向部組合刀具還可分為前導向、后導向及前後都有導向的組合刀具。

(2)組合刀具的特點。由於組合刀具是按零件加工工藝的要求,為了將幾道工序或工步合在一起進行而設計的,因此有如下特點:

1)生產效率高。由於加工工序集中,可節省輔助時間,提高生產率。

2)加工精度高。由於幾把刀具組合在一個刀體上,可以同時加工出零件上的幾個表面,因此,各表面之間具有較高的位置精度,如孔的同軸度、孔與端面的垂直度等。

3)加工成本低。由於組合刀具集中了幾道工序或工步,減少機床台數和佔地面積,從而可使加工成本降低。

4)使用範圍廣。組合刀具可加工圓孔、錐孔、螺紋孔,也可加工平面、曲面、圓弧面等。

5)對操作者技術水平要求低。這是由組合刀具的特點決定的。

6)與單個刀具相比,組合刀具設計、製造和刃磨都比較麻煩,成本較高,因此,適用於大量生產或自動生產線。