物流資源計劃

物料需求計劃配送需求計劃的結合

物流資源計劃以物流為基本手段,打破生產與流通界限,集成製造資源計劃、能力資源計劃、分銷需求計劃以及功能計劃而形成的物資資源優化配置方法。物流資源計劃的實質是把物料需求計劃(Materialrequirementsplanning,簡稱MRP)和配送需求計劃(Distributionrequirementsplanning,簡稱DRP)結合起來應用,在生產廠系統內部實行MRP,在生產廠外部實行DRP,它最顯著的特點是在計劃時考慮了物流的因素,把物流作為聯繫二者的紐帶。因此它是一種聯繫產、供、銷,既適時適量保障相互之間物資供應又使總費用最省的物流資源計劃方法。

MRP是在生產領域中進行物流資源配置的技術,它能夠實現加工裝配過程中各種零部件和原材料按時按量的需求 計劃和裝配到位,但它不適用於流通領域而DRP是在流通領域中配置物資資源的技術,它能夠實現流通領域中物資資源按時間、按數量的需求計劃和需求到位,但它不適用於生產領域。如果一個企業又搞生產,又搞流通,則這個企業應當怎麼樣進行物資資源配置呢?為此,提出一種新的計劃方法——LRP方法。

LRP稱為物流資源計劃,是一種運用物流手段進行物資資源配置的技術。它是在MRP和DRP的基礎上形成和發展起來的,是MRP和DRP的集成應用。

設計LRP的基本動機,是想既適用於生產領域,又適用於流通領域,以利於既搞生產又搞流通的企業來制定物流資源計劃。它的基本思想是面向大市場,以物流為基本手段,打破生產和流通的界限,為企業生產和社會流通的物資需求進行經濟有效的物資資源配置。

它包含以下幾個基本點:

a.站在市場的高度,從社會大市場和企業內部經濟有效地組織資源;

物流資源計劃

c.以物流為基本手段,跨越生產和流通來組織和配置物資資源;

d.打破地區、部門、所有制等多種多樣的界限,靈活運用各種手段來組織企業經營活動。

物流資源計劃

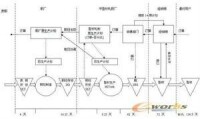

具體實施時可以分成以下三步

步驟1 將主需求計劃D(t)中本企業能夠生產的主產品和零部件(根據企業產品目錄確定)D1(t)單獨運行DRP,得出需向企業生產部門的訂貨進貨計劃P1(t).其中內部主需求計劃D1(t)是主需求文件D(t)中的一部分,即企業能夠生產的一部分。這一部分在DRP處理時,總是先由倉庫庫存中供應,當庫存下降到安全庫存量時,再向生產部門發出訂貨。

這時,各參數按如下公式確定:Q(t)=Q(t-1)-D1(t);P(t)=Q0; P1(t)=P(t-tP).式中,Q(t)為本期期末庫存量;Q(t-1)為上期期末庫存量;Q0(t)為訂貨批量;P(t)為本期計劃到貨量;tP為訂貨提前期.

步驟2 由生產訂貨計劃P1(t)運行MRP求出產品投產計劃T(t)及其零部件外購計劃D3(t).

步驟3 將主需求文件D(t)中的非本企業能生產的部分D2(t)和由MRP得出的外購部分D3(t)再輸入DRP運行,得出從市場的訂貨進貨計劃P(t)和送貨計劃S(t).其中,在途物資分為送貨在途到貨OS(t)和進貨在途到貨(入庫)OP(t).Q(t)用下式計算:Q(t)=Q(t-1)-D2(t)-D3(t)+OS(t)+OP(t).P(t)是這樣確定的:當Q(t)下降到訂貨點(或安全庫存量以下),就要安排一個到貨,其大小等於一個訂貨批量Q0,即P(t)=Q0.而訂貨進貨計劃P(t)=P(t-tP).送貨計劃S(t)為S(t-tS)=D(t),式中tS為送貨提前期.

通過這三步就得到了訂貨進貨計劃、採購計劃、投產計劃和送貨計劃。實際上如果輸入物流能力條件(倉儲運輸條件等)、物流優化模型、成本文件,還可以得到物流能力計劃、統一運輸方案和物流成本。

物流資源計劃

這種LRP應用特點在於它是一種包含企業生產、供應和銷售的、完全而又精細的計劃。它有產品投產計劃、生產過程的物料需求計劃、採購供應計劃、車輛運輸計劃、庫存計劃、用戶送貨計劃、物流能力計劃(運輸能力、倉儲能力等)等。可以說涵蓋了企業日常業務的各個方面.它們以複雜的關係相互間緊密聯接,全盤規劃指揮著整個企業的工作有條不紊地進行。這些計劃通過計算機運行一次就產生出來,代替了整個企業各個部門許許多多計劃人員繁重複雜的計劃工作,不但大大節約了勞動力,而且提高了工作質量。

LRP最顯著的特點是在計劃時考慮了物流的因素,即它不但考慮了物資的搬運、進貨、送貨的數量和時間,還考慮了物流路線、運輸方案的優化,使得物資運動不但能及時到位。而且總是費用最省。其原因就是計算機在做計劃時,同時運行了相應的物流優化模型,從而得出的計劃都是使物流費用最省的計。LRP適用於所有需要兼產、供、銷於一身的企業,大的可以是企業集團,小的可以到一般的大中型企業和商店。在這樣的企業中,它可以代替整個企業的計劃部的工作。