龍門刨床

龍門刨床

龍門刨床(planing machine)主要用於刨削大型工件,也可在工作台上裝夾多個零件同時加工,是工業的母機。龍門刨床的工作台帶著工件通過門式框架作直線往複運動,空行程速度大於工作行程速度。橫樑上一般裝有兩個垂直刀架,刀架滑座可在垂直面內迴轉一個角度,並可沿橫樑作橫向進給運動。

龍門刨床具有門式框架和卧式長床身的刨床。

龍門刨床

中國第一台龍門刨床於1953年4月在濟南第二機床廠問世。

1、輸入電源:三相四線(~380V±10% 50Hz)2、工作環境:溫度-10℃~+40℃ 相對濕度<85%(25℃) 海拔<4000m3、裝置容量:<1KW4、外形尺寸:1410mm×725mm×1535mm

機床型號為BX2012,產地為濟南第二機床廠,要求改造后機床的調速範圍為5m/min一60m/min,系統運行的平滑性要好,能實現無級調速,且有很好的起制動性能。起制動時既能快速啟動和制動,又保證機械衝擊不過大,不對機械部件造成損害。能快速實現提速、降速和平穩的調節速度,換向時要減小對齒輪的衝擊。能實現慢速切入,穩速加工,快速換向,點動調節等各種加工工藝要求。

A. 系統組成本系統由VVVF(變電壓變頻率)變頻器、交流電動機(Y280S一8,Pe =37KW ,I。=78-2A,n。=740r/min)、測速器組成閉環調速系統。採用閉環調速系統是為了對負載的波動和電網的波動有較強的抗干擾能力,以保證刨床的穩定運行。刨床的電機均由PLC 給出的指令進行控制。設計時,主傳動用一台非同步電動機代替原K—F—D系統機型,進給機械執行機構則用變頻調速器取代原電磁離合器,實現對工作台的各種不同速度的控制和往返換向。核心部件用PLC進行控制,它根據操作站指令和現場信號,按預先編製好的程序對變頻器、刀架、橫樑、磨頭的跟蹤狀況進行自動或人工控制。變頻器選用日本富士FRN45 Ggs一4JE電壓型通用變頻器。原系統採用機械式行程開關,由於工作台時頻繁的往複運動,擋塊頻繁地撞擊行程開關,導致行程開關容易發生故障,在不可靠的時候更可能產生事故,影響生產。改造中我們用光控無觸點接近開關代替機械式行程開關,經使用效果很好。

B.工作原理龍門刨的刨削過程是工件(放在刨台上)與刨刀之間做相對運動的過程。也就是刨台頻繁的往複運動。刨台的運動分為人工點動運行和自動往複循環運行。圖1是刨台的往複周期運行圖。龍門刨床的刨削過程是工件(放在刨台上)與刨刀之間做相對運動的過程。

經過交流變頻調速改造后,BX2012龍門刨床的拖動系統大大簡化,減小了電動機的容量。加工的調速範圍變寬,達到3—70m/min,靜差率<3% ,且為無級調速,工作台運行更加平穩,尤其是換向迅速且衝擊小,加工效率提高。此外變頻調速有利於節電,且使現場的操作控制變得更為方便和可靠。而PLC的應用充分體現了快速、靈活的控制特點。實現了以往難以作到的多種複雜控制和故障保護,使系統實現了操作維護簡單化和控制智能化

長度較小的非圓柱面,可以採用數控銑床加工,也可以採用線切割加工(單件生產)。但當非圓柱面達到一定長度后,用上面的兩種方法就無能為力或加工成本太高了。如系列羅茨真空泵和羅茨鼓風機的轉子(圖1所示,其截面輪廓線由多段漸開線、外擺線和圓弧組成,長度在300mm以上)、大型水環泵葉輪模型的葉片(截面輪廓線由多段直線和圓弧組成,長度在500mm以上)。為了適應截面輪廓線是複雜曲線的柱面工件的加工,筆者自行研製出了基於IPC的刨床CNC系統,並對某真空泵生產廠家的小型龍門刨床進行了數控改造。

裁面

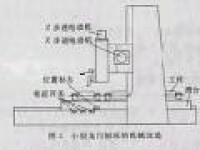

圖2

小型龍門刨床數控改造的方法是將手動調節刀架變成由步進電動機驅動的數控刀架,Z步進電動機控制刀架在垂直方向的移動,X步進電動機控制刀架在水平方 向的移動。在滑台底座靠近滑塊的部位安裝三個接近開關,在滑塊上固定一個與三個接近開關平行又在運動過程中與三個開關都能接近的滑塊位置標誌塊(鐵塊),兩者共同用於滑塊運動方向和位置的檢測。另外,在滑台上安裝一個簡易的對刀裝置。經過負載(摩擦力、轉動慣量等)計算,驅動刀架上下移動(Z坐標軸)和左 右移動(X坐標軸)的步進電動機分別選用 110BF003型和 130BF003型。這兩個坐標移動的脈衝當量均為0.01mm。

圖3

筆者用自行研製的刨床CNC系統為某企業的小型龍門刨床進行了數控化改造,成功地實現了系列水環泵葉輪葉片模型的加工和系列羅茨真空泵轉子大批量生產,不僅加工效率高,而且加工質量穩定可靠。經過的不斷改進和完善,該CNC系統已具有實時加工控制、圖形自動編程、複雜曲線和列表曲線擬合、編程、刀具磨損補償、自動對刀、模擬模擬和加工軌跡跟蹤顯示等功能。該刨床CNC系統,不僅適用於小型龍門刨床的數控化改造,也適用於其它形式的刨床的數控化改造。