電控高壓共軌

控制污染排放的技術

電控高壓共軌利用柴油機共軌式電控燃油噴射技術,是一項較為成功的控制污染排放的新技術。

柴油機共軌式電控燃油噴射技術

電控高壓共軌

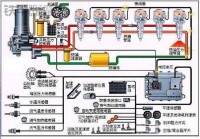

共軌式電控燃油噴射技術通過共軌直接或間接地形成恆定的高壓燃油,分送到每個噴油器,並藉助於集成在每個噴油器上的高速電磁開關閥的開啟與閉合,定時、定量地控制噴油器噴射至柴油機燃燒室的油量,從而保證柴油機達到最佳的燃燒比和良好的霧化,以及最佳的點火時間、足夠的點火能量和最少的污染排放。

現在該項新技術已開始在國外以柴油機提供動力的汽車上投入使用。這是世界汽車工業為滿足日益嚴格的廢氣排放標準的必然趨勢。

柴油機共軌式電控燃油噴射技術是一種全新的技術,因為它集成了計算機控制技術、現代感測檢測技術以及先進的噴油結構於一身。該技術的主要特點是:

1. 採用先進的電子控制裝置及配有高速電磁開關閥;

2. 採用共軌方式供油;

3. 高速電磁開關閥頻響高,控制靈活;

4. 系統結構移植方便,適應範圍寬。

這一技術的研究與開發熱點在於:( 1 )如何解決高壓共軌系統的恆高壓密封問題;( 2 )如何解決高壓共軌系統中共軌壓力的微小波動所造成的噴油量不均勻問題;( 3 )如何解決高壓共軌系統的多 MAP (三維控制數據表)優化問題;( 4 )如何解決微結構、高頻響電磁開關閥設計與製造過程中的關鍵技術問題。

電控高壓共軌

大功率柴油機電控高壓噴油系統

一、電控高壓噴油系統總體情況簡介

目前,國際上新型的電控高壓噴油系統主要分為兩大類:

( 1 )電控脈動泵式高壓噴油系統;

( 2 )電控共軌式高壓噴油系統。

電控脈動泵式高壓噴油系統的主要特點是:用凸輪驅動的噴油泵來實現燃油高壓建立過程和燃油噴射過程,這兩個過程在時序上不能完全分開;用高速電磁閥旁通泄流控制代替傳統的機械式泄流控制,燃油計量採用時間控制方式。

( 1 )電控泵—噴嘴式高壓噴油系統;

( 2 )電控單體泵式高壓噴油系統。目 前,這兩種噴油系統的最高噴油壓力都可達到 150MPa 以上。電控脈動泵式高壓噴油系統雖然有不少優點,但也繼承了傳統噴油系統的一些缺陷,主要在於:噴油壓力要受到柴油機轉速的限制,在低轉速時,噴油壓力較低。

電控共軌式高壓噴油系統的主要特點是:將燃油高壓建立過程和燃油噴射過程在時序上完全分開;燃油計量採用壓力—時間控制方式,又可分為兩種類型:( 1 )電控高壓共軌式噴油系統;( 2 )電控中壓共軌式噴油系統。

電控高壓共軌式噴油系統的共軌油道內為高壓燃油,噴油壓力僅取決於共軌油道內的燃油壓力,採用高速電磁閥可實現噴油量、噴油壓力、噴油定時和噴油速率的柔性控制。其典型代表有:( 1 )日本電裝公司開發的 ECD — U2 電控高壓共軌式噴油系統,當時最高噴油壓力已達到 120MPa ,並且具備了達到 150MPa 的潛力,採用一個兩位三通高速電磁閥( TWV )。( 2 )德國 BOSCH 公司在九十年代所開發的電控高壓共軌式噴油系統,當時最大噴油壓力可達 140MPa ,後來又達到 160MPa 甚至 170MPa ,採用一個兩位兩通高速電磁閥。

電控中壓共軌式噴油系統的共軌油道內為中壓燃油(或機油),噴油壓力要取決於共軌燃油(或機油)壓力和控制電磁閥的通電時間。採用高速電磁閥可實現噴油量、噴油壓力、噴油定時的柔性控制,不足之處在於:用電控方式難以實現噴油速率形狀控制和預噴射,而通常通過機械控制方式來實現。其典型代表有:( 1 )美國卡特匹勒公司開發的 HEUI 型電控噴油系統,用共軌油道內的中壓機油來驅動燃油增壓機構。最大噴油壓力可達到 150MPa。( 2 )美國 BKM 公司開發的 Servojet 型電控噴油系統,用共軌油道內的中壓燃油來驅動燃油增壓機構。最大噴油壓力超過 150MPa , Servojet 型電控噴油系統又可分為 SSI — 1 系統和 SSI — 2 系統,區別在於: SSI — 1 系統採用蓄壓式噴嘴,而 SSI — 2 系統則採用傳統結構噴嘴。