高鉻球

球磨機中的研磨體

高鉻鋼球是球磨機中最重要的研磨體,國外稱為研磨鋼球。

高鉻白口鑄鐵磨球也稱之為高鉻合金鑄球、高鉻鋼球,簡稱之為高鉻球。目前,國內耐磨材料企業大多數是以中頻電爐為主體,通過對合理匹配后的優質廢鋼、鉻合金材料進行熔煉;以及對鐵水進行微合金化處理和調質;再加以獨特的金屬模、砂模澆鑄成型工藝;而後經高溫淬火+回火處理后獲得馬氏體基體,以達到較高的硬度和耐磨性。

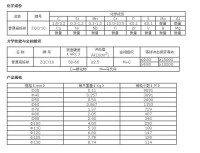

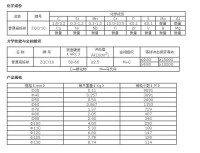

就化學成份而言,從低鉻到高鉻有幾十種不同的材質,可謂種類繁多。為了規範行業標準,讓人們對鉻系合金鑄球從理性上有清晰的認識,鑄造磨球GB/T17445-2009國家標準規定,低鉻球鉻含量1%-3%、硬度HRC≥45;多元合金球鉻含量4%-6%、硬度HRC≥47;中鉻合金球鉻含量7%-10%、硬度HRC≥48;高鉻合金球鉻含量≥10%-14%、硬度HRC≥58;特殊高鉻球鉻含量超過14%、硬度HRC≥58。

現在國內大多數礦山採用低鉻鋼球作為研磨體,但因其產品自身強度低,質量差,沒有良好的耐磨性能,致使在選礦生產過程中極易產生破碎,導致綜合效益大大降低,雖然低鉻鋼球的市場價格稍低,但從綜合經濟效益分析,高鉻球性價比更高。在各礦山試驗結果顯示:原來用低鉻球磨耗約2.0Kg,生產100萬噸精礦粉需2000噸低鉻球,總價值為1200萬元;使用高鉻球,磨耗約1.0Kg,價格 9500元/噸,生產100萬噸精礦粉需1000噸高鉻球,總價值為950萬元,可節約350萬元。另外,鳳形生產的ZQCr10的普通高鉻球,反映在噸精礦粉消耗成本是9.5元,而使用低鉻球,反映在噸礦山球耗成本是12元,噸精礦粉球耗成本降低了3.5元,生產100萬噸精礦粉可節約350萬元,其經濟效益非常可觀。高鉻球耐磨性是普通低鉻球和鍛打鋼球2倍以上。由於這種礦山專用高鉻球耐磨性能好單倉磨耗低,研磨效率高,磨機內鋼球的級配穩定不易發生變化,不僅在一定程度上增加了礦粉細度、提高了台時產量,而且還保證了礦粉質量。同時延長了補加球的周期,大大減輕了工人勞動強度,尤其大大減少了補加球的數量。

安徽省鳳形耐磨材料股份有限公司生產的高鉻球、高鉻段系列產品是金屬模覆砂鑄造工藝,用樹脂砂造型。產品表面比較光滑,澆鑄帽口較小,即使是Φ120mm磨球澆鑄帽口面積僅一元硬幣大小,而傳統工藝產品澆鑄帽口面積約佔整個鋼球表面積的3/8。鳳形產品帽口較小是因為產品模具做了很大改進,它的澆鑄帽口只是鐵水過道,而傳統鋼球模具需要保溫區,如沒有保溫區產品會有冷隔現象。

高鉻球採用油淬火工藝其硬度高達62-66HRC,不但耐磨而且韌性很好,油淬火磨球是浸泡在油池裡,所以淬火比較均勻透徹,磨球在使用過程中失圓也極少。傳統工藝鋼球是風淬火,它有一定的局限性,風淬火不能達到激冷效果,且迎風面與背風面溫度不一樣,造成鋼球在使用過程中容易變形。傳統工藝產品的澆鑄帽口處的硬度比其它地方硬度要低2個硬度左右,在使用過程中澆鑄帽口處容易凹下去成蘋果狀,影響研磨效果及磨機級配穩定,這是傳統工藝無法克服的弊端。鳳形磨球不但耐磨而且不容易變形,能長期保持球磨機級配穩定,大大提高粉磨系統設備的運轉率,同樣的單位能耗,截然不同的產量,作為工礦企業來講,產量就是效益!

1.外觀差:鋼球外觀存在嚴重夾渣、夾砂、高樁、皺皮等外觀缺陷,而這些缺陷點就是鋼球應力集中點,會在球磨機使用過程中因應力變化,而造成鋼球破碎或剝落等; 2.磨耗高:主要原因是有的廠家沒有淬火設備,沒有經過淬火設備的鋼球耐磨性是很低的,或者以次充好,造成產品硬度低,從而磨耗高; 3.破碎:主要是由於鋼球的成分未達標,熱處理方式不對,外觀差,或者是使用劣質原材料,造成鋼球內部夾雜物高,從而引起破碎。 4.剝落:原因同破碎原因相似。

作為高鉻球的重要技術指標就是硬度指數,選取時應當注意內部硬度和外部硬度的差額並注意標註硬度選用的計量單位。

高鉻球技術參數